溶接が変わる、溶接で変える

- 投稿日時

- 2023/04/12 13:23

- 更新日時

- 2024/08/19 13:17

最旬ウェルディング技術

発展を続ける溶接技術の「今」に着目する。昨夏4年ぶりに開催された国際ウエルディングショーの盛り上がりも相まって、足元の溶接関連技術は一段と進化を遂げた感があるからだ。しかし同時に競争軸も多様化。異材接合や難溶接材への新たなアプローチが登場する一方で、自動化や低スパッタ、そして省エネ性も問われはじめた。ここでは期待を集める青色レーザによる銅溶接や、超ハイテン材やCFRPの接合技術、協働ロボットによる溶接提案や時流に即した省エネ溶接機など、新たな溶接ソリューションを取り上げる。

青色レーザ溶接

高出力化とハイブリッド化で銅の溶接へ

昨年7月に行われた国際ウエルディングショー2022。古河電気工業やパナソニックコネクトなど複数の企業が展示していたのが、銅に対する新たな溶接法として注目される青色レーザ溶接だ。導電性の高い銅の接合技術はニーズの高まりが予想されるが、その一方で銅は難溶接材とされるなど技術面に課題がある。この解決策として、青色レーザの活用に期待が集まっている。

青色レーザの波長は400~460ナノ㍍付近と短く、その名の通り青く発光して見える。従来のIR(赤外線)レーザと比べて銅への吸収率に優れるのが特徴で、IRレーザの吸収率は10%未満なのに対し青色レーザの場合は60%付近と明らかに高い。単純に言えば銅に対する吸収率が約6倍違うわけだが、吸収率だけでなく加工の安定性にも違いがある。吸収率の低さを補うためにIRレーザの出力を単純に上げると、突如として銅の加工が不安定になり溶接欠陥を引き起こすことが知られる。対して青色レーザでは安定して銅の加工が可能で、こうした理由から銅の新たな接合技術として研究が進んでいる。

青色レーザの課題のひとつは出力や輝度の低さだ。このためキーホール溶接(深溶込み溶接)には不向きとされるが、独・レーザーライン社は昨年に3㌔ワット出力の青色レーザを開発し、ウエルディングショーでも出品した。同社は以前にも2㌔ワット級の青色レーザを発表していたが、さらに出力を上げた形だ。さらなる高出力化により、キーホール溶接における青色レーザだけで対応できる範囲を拡大している。

古河電気工業の「BRACE X」は青色レーザとIRレーザのハイブリッド機

一方、古河電気工業が提案するのは青色レーザとIRレーザのハイブリッド溶接。青色レーザ出力1㌔ワット、IRレーザ3㌔ワットのレーザ発振器「BRACE X」を昨年発売し、ウエルディングショーにも出展した。吸収率の高い青色レーザで銅を加熱し溶融池を広げ、IRレーザで2㍉以上の溶込みをつくれる。青色レーザで入熱をコントロールすることでスパッタも抑制。高出力化やハイブリッド化で青色レーザの「苦手」が克服されつつあり、溶接用途での本格普及に期待がかかる。

異材接合・マルチマテリアル

超ハイテン材、樹脂×金属の接合も

EV化に伴う電費向上を目指し、軽量素材の自動車への活用が進んでいる。アルミ材や樹脂、そして引っ張り強度が高く強度を保ちながら板厚を薄くできる超ハイテン材などが代表例だ。しかしアルミ材や超ハイテン材は溶接が難しく、樹脂と金属の接合にも課題がある。こうしたマルチマテリアル化に対し、ダイヘンが複数のユニークな技術を投入している。

まずは昨年11月に発表された新技術「Cold Spot Joining(CSJ)」を取り上げたい。難接合材の安定した接合を可能にするもので、世界初の技術という。一般的な抵抗スポット溶接では母材を高温で溶融させるが、CSJでは加圧軸で母材に高い圧力をかけながら電極で通電して接触面を変形させ、母材が溶けない低温域で接合を完了させる。1,5GPa級の超ハイテン材やアルミ合金でも素材特性を損なわない安定した接合が可能で、さらに消費電力も少なく、難接合材のゲームチェンジャーにもなり得る期待の技術だ。

ダイヘンの「シンクロフィード・エボリューション」は、超ハイテン材やアルミなどを低スパッタで高品質に接合する(右)。さらにダイヘンは大阪大学接合科学研究所の研究成果をベースに、CSJとして実用化(左)

このCSJは異種金属の接合にも展開を予定しているが、ダイヘンは他にも様々な異材接合技術を展開する。そのひとつがレーザを用いた樹脂と金属の接合技術だ。レーザで金属の表面に溝をつくり、表面処理で接合材料の濡れ性を確保したうえでレーザを照射。照射位置の前後のローラで加圧しながら接合する仕組みを取っている。PPやPPSなどの樹脂と超ハイテン材の安定した線接合が可能で、EV車体のマルチマテリアル化をにらんで今年度の製品化を目指す。

一方、今年に入って航空機向けCFRP部材の新たな高速接合技術を発表したのは東レだ。熱硬化性のCFRP部材の表面に熱溶着層をつくる独自技術を応用し、部材の表面を瞬間的に加熱して素早く接合する方式を開発した。将来的にこの技術で現状の接着接合やボルトファスナー締結が不要になれば、CFRPでもアルミ合金と同等以上の高能率な機体生産が期待される。

自動化

溶接現場にも協働ロボの波

溶接人材難が加速する国内において、十分な溶接技能者の確保はもはや容易とは言えない。溶接士の有効求人倍率は高止まりを続け、コロナ禍には一時5・56倍と極めて高い水準を記録した。こうした事情からロボットを活用した溶接の自動化需要は引きも切らず、さらに近年では協働ロボットの活用も進みつつある。昨年のウエルディングショーでも、ダイヘンや安川電機、ファナックなど多くの企業が協働ロボットを用いた溶接システムを提案していた。

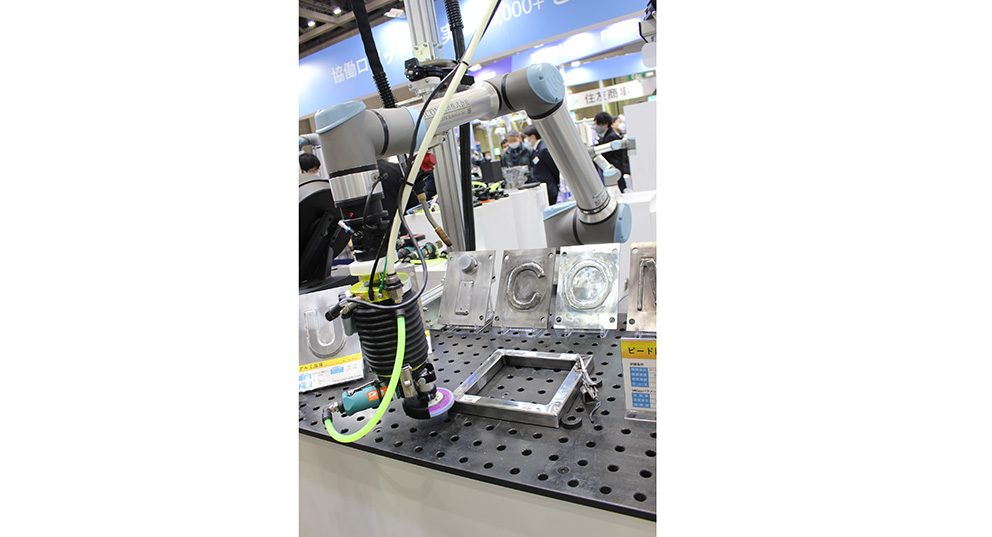

安全柵のいらない協働ロボットは従来の産ロボと比べ省スペースで、直感的なダイレクトティーチができるため教示の難易度も比較的低い。ユニバーサルロボットは昨年から溶接+研磨システムを提案しており、溶接トーチとサンダーを自動で交換してみせる。「どちらの業界も人手不足。アウディやBMWへ納入実績がある」という。

一方、この分野で存在感を見せるのがリンクウィズ。協働ロボットは教示ハードルが低いとはいえ、ワークそのものの形状変化や位置ズレへの柔軟な対応ができないという課題は残ったままだ。これに対して同社はロボットの目(3Dスキャナ)と脳(ソフトウェア)の役割を果たす「L-ROBOT」というロボットコントロールシステムを使い、ティーチングデータを自動で生成したうえでワーク形状に合わせた補正までを行う。これと協働ロボットを組み合わせれば、柔軟かつ簡単な操作で不良品を生まないシステムができあがる。

同社の協働ロボットを用いた溶接システムはそもそも板金加工の現場での導入を念頭に置いたもの。そうした現場では少量多品種加工が多く工程分割生産が行われるが、自動化の際には動線やレイアウトの確保が課題となる。同社は柔軟なレイアウト変更ができる協働ロボットでこの課題を解決。溶接職人の不足を背景に、多くの引き合いが寄せられているという。

ユニバーサルロボットはトーチとサンダーを持ち替えるシステムを提案

(2023年4月10日号掲載)