北部九州のモノづくり(下)

- 投稿日時

- 2020/12/23 15:59

- 更新日時

- 2024/08/19 13:18

モノづくりネットワーク九州 再始動

藤井精工

[福岡県鞍手郡、精密プレス金型設計・製造、医療機器製造]

プレス金型から医療部品まで

「ウチは売り型専門で自転車操業。金型屋には生産計画もなにもない。医療部品で特許を取ったがそんなのあってもひとつもビジネスにはならん」

藤井精工(1976年創業、社員77人)を訪ねると藤井福吉社長から開口一番そんな負け犬のような言葉を聞いた。が、ただの町工場でないことは他の取材先で聞いた噂でわかっていた。「グッドカンパニー大賞」(中小企業研究センター、2020年)、「グローバルニッチトップ企業100選」(経産省、20年)など多くの表彰を受けてもいる。

「金型って名がつきゃなんでもつくる。極端に大きくなけりゃ」と藤井社長が言うように、同社は600~800mmの様々なプレス金型を月に5型ほど製作。これまでに1万2千型以上つくってきたという(公差1ミクロン単位調整できる技術を保有)。だが今、事業領域を大きく拡大している。

転機は2012年。高精度加工に対応するため恒温室工場(21±1℃)を新設。そこにワイヤ放電加工機だけで16台を設備するほか、九州にほかにもう1台あるだけというミツトヨ製3次元測定機を導入。1ミクロン単位で加工品寸法を保証するようになった。つくるのは0.4mmピッチで並ぶ基板をつなぐスマートフォン用コネクタの金型などだ。

息の長い量産へ

今年6月には医療工場を新設し、ちょっと珍しい横形のワイヤ放電加工機3台と1億5千万円以上するという超短パルスのレーザー加工機を2台導入した。切削・放電・プレス加工機は数多くもつがレーザーの導入は初めてで、筒形材を網目状にくり抜くステントなどをつくる運びにある。横形ワイヤは吊り下げたワークを交換しやすく自動化しやすいメリットがあるという。

高品質を保つのに3重、4重の体制をとる。加工したものを自動で寸法検査したあとに目視検査を行う。「最終的には人の目で顕微鏡で確認しないと。とくに医療部品は」と藤井社長。医療部品ならではの苦労はほかにもある。同社は食品医薬品局の認証を受けており、つくる設備や手段・環境は勝手には変えられない。製造プロセスとして認可されているからで、航空機部品製造と同様だ。とはいえ事業は軌道に乗り始め、「量産が始まると息が長い。年間何万個と生産計画が立てやすい」と言う。

藤井社長は(一社)モノづくりネットワーク九州の理事長を務める。会員各社の技術力を高めるとともに共同受注・購買なども睨むが、個性の強い会社が多く難しい面があるという。ただ、「人脈はできた。大手工作機械メーカーさんとのつながりもでき、当社がこれまで手がけたことがないような加工にも挑もうとしている」。

ワークス

[福岡県遠賀郡、精密微細部品の製造]

要素技術で社会を変える

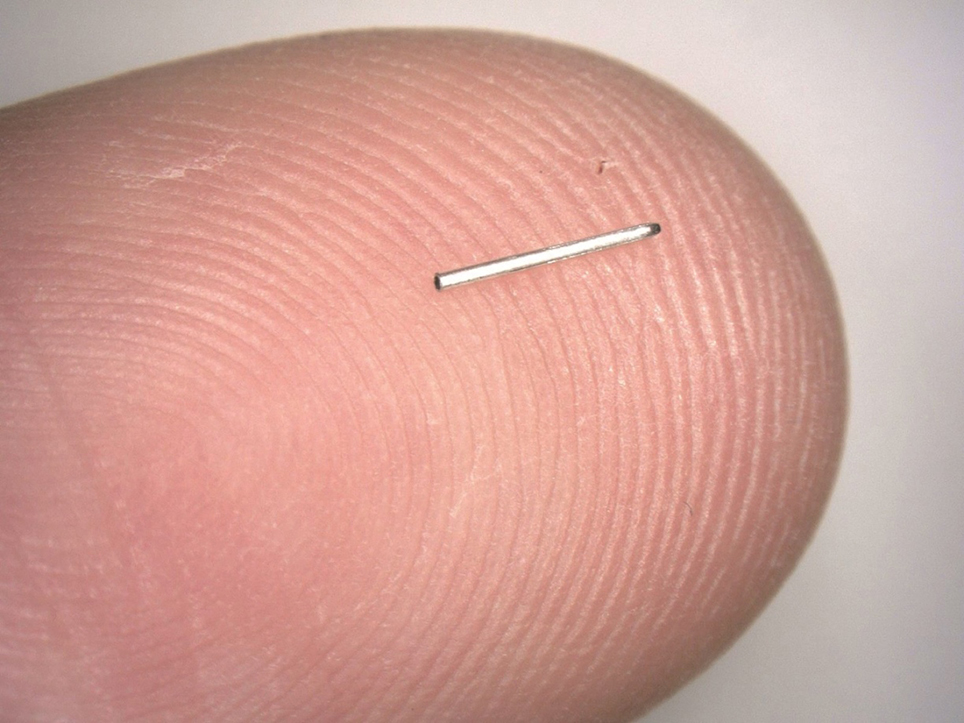

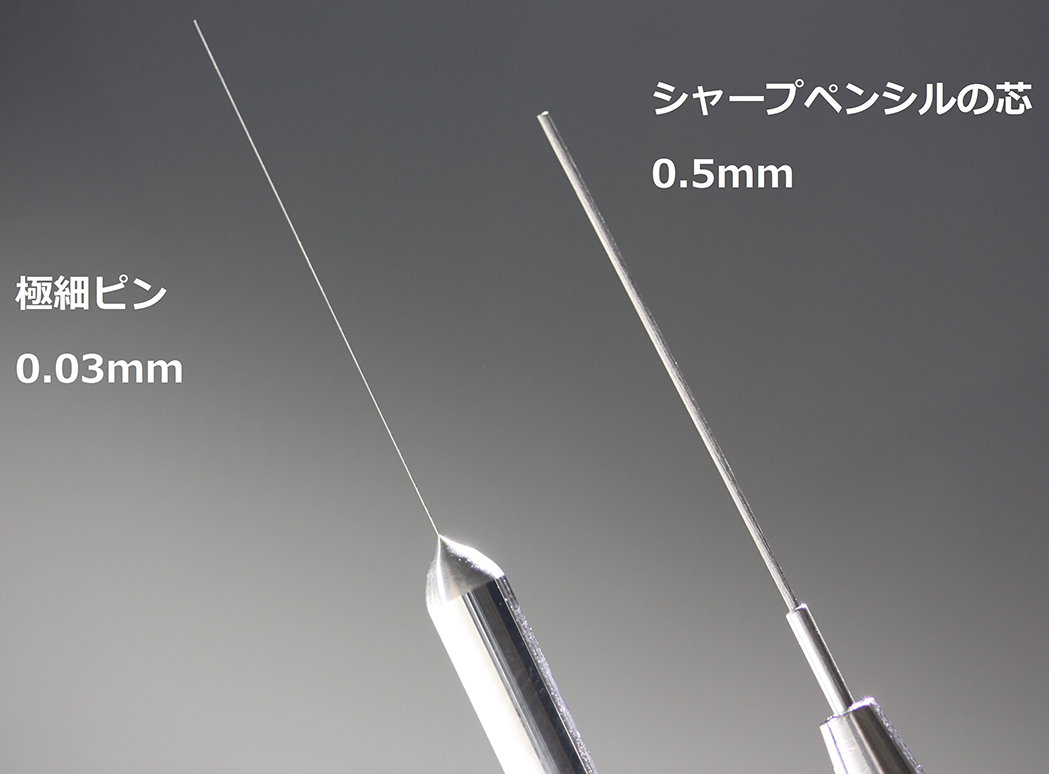

並べるとシャープペンシルの芯が太く見えてしまう直径0.03㍉の極細ピンや、親指大の円柱材表面に鏡面の凹みがいくつも並んだガラスレンズ金型。ワークス(1991年創業、社員56人)はこういった精密微細領域の加工に特化する。西部電機の研削盤・ワイヤ放電加工機、牧野フライス製作所の高速立形マシニングセンタ、ナガセインテグレックスの油静圧の研削盤…とそれを支える設備を挙げるときりがない。23±0.03℃に保つ恒温室には1億5千万円するジェイテクトの5軸ナノ加工機もある。

ワークスは半導体向けにディスペンサーノズルを、通信機器・自動車向けにガラスレンズ金型や脆性材部品をそれぞれ月に500~800個製造する。顧客は機械装置・半導体・光学機器メーカーなどで、開発型の製品が多いため名古屋より東のエリアに納めることがほとんどという。

精密微細領域を得意とするが、「コロナ禍で今までの仕事から脱却してもっと超精密な分野を確立しようと取り組んでいる。ずっと先をいくようなことをしないとアジアに仕事が流れてしまう」と三重野計滋社長は穏やかな口調で危機感を露にする。最近の成果として研削加工でナノ㍍の形状精度に仕上げて納めた金型がある。これで成形した製品は光の透過性が一段とあがり医療・バイオの研究に活用できるという。

またダイヤモンド工具で直彫りした超硬合金製金型もある。直彫りは今や珍しくないが、加工精度はナノレベル、コーナーは0.01R以下とひと味違う。「ダイヤモンド砥石では磨耗がつきまとい0.1Rかせいぜい0.05RとコーナーRに限界がある。PCD(多結晶ダイヤ)工具ではナノレベルは出せない」。そこで刃物にダイヤ工具を選んだ。ここまで微細を追求する必要があるのかと思ってしまうが、「5G(第5世代移動通信システム)が普及すると高精細な画像を高速で送ることができるが、これを生み出すのは金型。たったこれだけの要素技術で社会は変わる。派手さはないが当社が要素技術を経営の中心に据えているのは、これなしには新しい製品が生まれないから」と語る。

既存技術では解決できない

最も大きな課題は人材育成という。企画提案、グローバル展開を視野に製造業に興味のある新入社員を採用しているが、「海外は手ごわいので社員にモノづくりの考え方、熱意、積極性をどうやって育ませるかに社運がかかっている。すでにマニュアルに載った技術では解決できなくなってきているから」。デジタル技術の必要性を説くもそれ一辺倒ではない。「私は基本、アナログが大事だと思っていて、アジアで勝つにはデジタルとアナログのハイブリッドな技術者を育てないといけない」。

豊洋エンジニアリング

[福岡県遠賀郡、プラスチック射出成形金型の設計・製作]

積み重ねたノウハウで一発立ち上げ

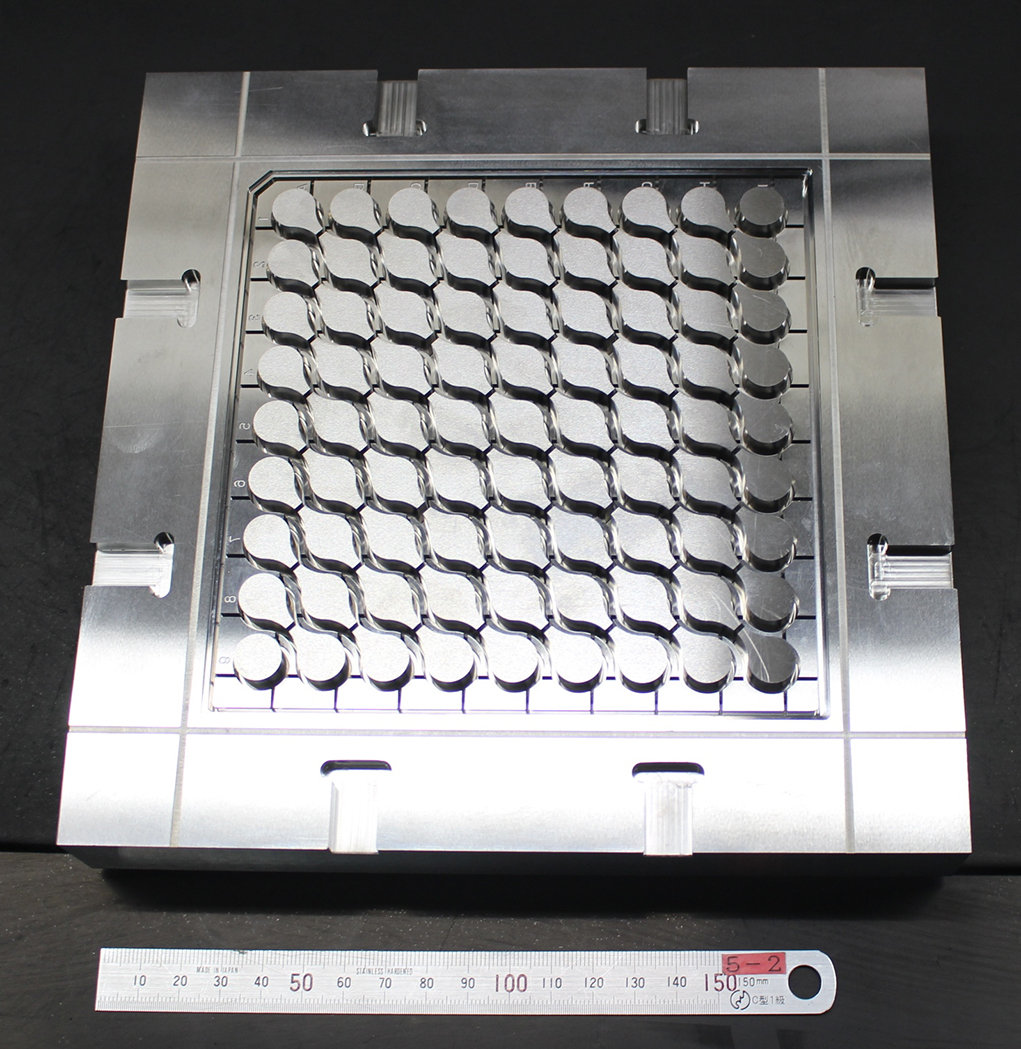

長さ1cmほどのひょうたん形の突起が15cm角のスペースにきれいに81個並ぶ。主要設備である、熱変位が少なく毎分4万~6万回転の主軸を持つ微細加工機(碌々産業「AndroidⅡ」と牧野フライス製作所「iQ300」)でほとんど切削だけで仕上げた理化学関係の金型(=写真)だ。

豊洋エンジニアリング(1993年設立、社員18人)は医療や理化学関係のプラスチック射出成形金型をメインに設計・製作する。点滴、人工透析、人工肺カテーテル、保存容器関連および電子部品・食品・文具などの部品をつくるためのもので、いずれも中型以下。月に4面ほど製作し、金型周辺の部品(1~30個の少量)は月に30種ほど生産する。

設立当初はカメラや電子部品、文具、自動車部品の金型をつくったが、「この分野は中国、韓国が担うようになり我々ではコストが厳しくなったものが多い」と藤川勇社長は話す。20年ほど前から少しずつ付加価値の高い医療分野へシフトすることになった。医療と聞くとハードルがぐっと上がりそうに思える。「形状精度や面粗度はけっこううるさいが、少しずつ様々な要求に応えるなかで順応してきた。型構造はクルマのほうがむしろ大変では」と藤川社長。

重視するのは受注から納品までの立ち上げをいかにスピードアップするかだ。無理のある型構造では何度も微修正することになる。頼りにするのは経験で、「トラブルが起こりそうな要素を初期段階で経験から見つけ出し、設計に反映する。医療機器メーカーさんからは『新製品の金型をよく一発で仕上げられましたね』と喜ばれるが、我々としてはお客様から学ばせてもらってきた結果。ノウハウの積み重ねがあるだけ」と明かす。

新規開拓が生き残る道

営業担当者は3人いるが専属はいない。今後ますます必要になると力を入れる新規開拓は藤川社長がほとんど一人でつてを頼って行う。

「昔は金型は日本にしかできないという思いをもっていたが、中国・韓国製でもほとんど遜色がない。今後も様々なモノづくりが海外に移っていく。なんとかして日本の製造業の勢いを盛り返したい」

その思いから理事としてメンバーに加わっているのが(一社)モノづくりネットワーク九州だ。「成果? 産学官の強い絆ができたことくらいか」と言うが、新たな加工法・需要分野にトライしたり、難削材の微細切削を追求したりする会員企業から大いに刺激を受けているようす。協業はこのネットワーク活動にとどまらず、5年ほど前からは大学や商社とも取り組む。

「新しい成果は今の段階で話せないが、成果が出るのに伴って課題もたくさん出てきて苦労ばかり。ただ、つながりがあれば知恵が集まる。焦らずに一つひとつ課題を解決していきたい」