強度や耐食性に優れる新素材

- 投稿日時

- 2022/09/26 14:31

- 更新日時

- 2022/09/26 14:43

軽量化・加工能率アップ、リサイクルにも好適

粉末

製品の軽量化、加工能率や耐久性アップに大きく関わるのが新しい材料だ。

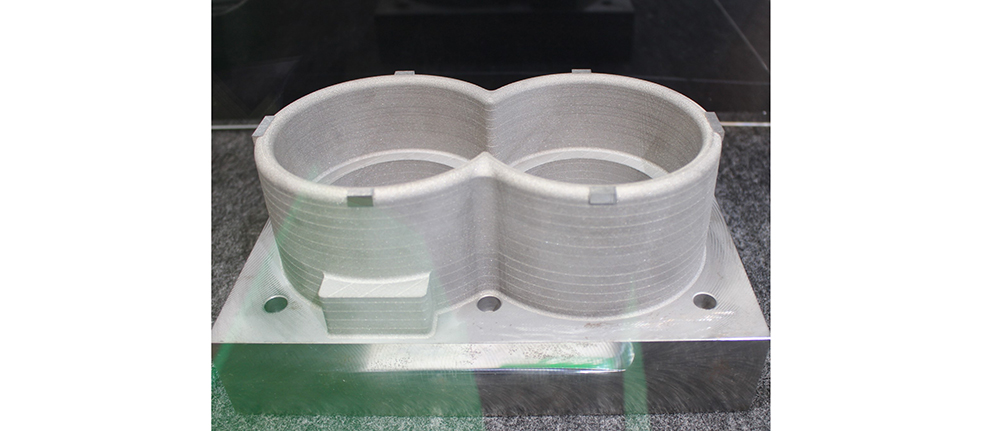

今秋開かれるJIMTOF2022でも特別企画「Additive Manufacturingエリア」(53社・166小間)を設けることでも目される金属3Dプリンター。それに使われる金属粉末が性能アップしている。金型加工向けにパウダーベッド方式の金属3Dプリンター(LPMシリーズ)を提案するソディックが今年5月、初めて披露したのは自社開発の「SVM(Sodick Versatile steel for Mold)」。アルミダイカスト金型に使われるSKD61(ダイス鋼とも呼ばれる熱間金型用の合金鋼)相当の材料特性をもち、同社は「200㍉角を超える大型品も安定して造形できる」と水冷管を張り巡らせたバッテリーケース金型やウォータージャケットを示す。ハイブリッド造形が可能で、造形時間の短縮にも貢献する。3Dプリンターは機械加工では難しい複雑形状の造形に向く一方、金属粉末材料の価格高が課題。SVMなら1㌔グラム当たり8千円~1万円と同等性能をもつ他社製粉末の半額程度に抑えられるという。

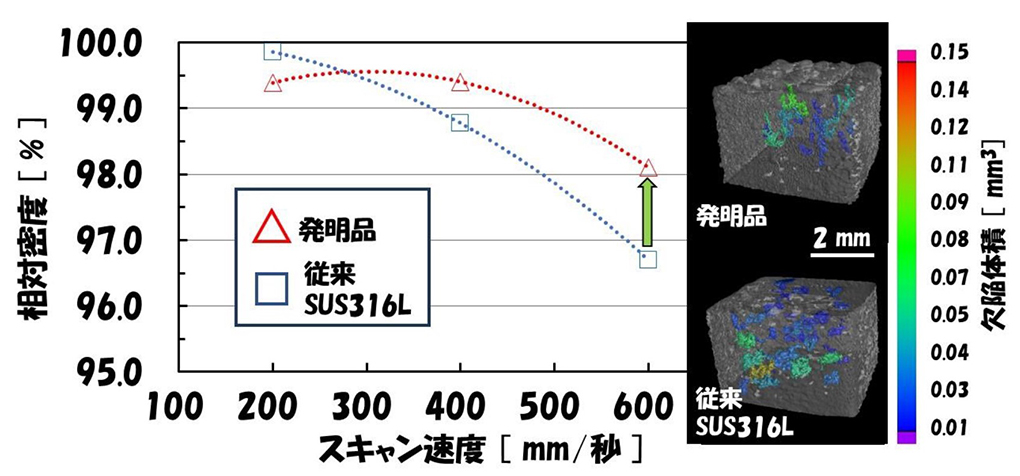

高速造形に向くものも開発されている。名古屋工業大学の渡辺義見教授らの研究グループは7月11日、東京都立産業技術研究センターの大久保智博士と実施した「ヘテロ凝固核粒子を含有させたステンレス粉末の作製とそれを用いた積層造形」の研究で成功したと発表した。研究タイトルからは何のことかわかりにくいが、要は従来のステンレス鋼粉末に比べ小さなエネルギーで高速造形できる金属粉末を開発したということだ。「高速造形において、相対密度の向上、欠陥の低減、組織の微細化および強度の向上を達成した」といいこと尽くめだ。母材金属粉末に原子配列の整合性のよいヘテロ凝固核粒子を添加したもので、スキャン速度(造形速度)を速くしても密度低下がそれほど発生しない。今後他の金属や合金についても調査を行うとしている。

合金

弾性があるのに硬く、強い耐食性をもつ。そんなユニークな特性をもつのがアモルファス合金だ。製造・販売するのはヘレウス(ドイツを本拠とする環境・エレクトロニクス・ヘルスケア・工業分野の製品を手がけ、世界40カ国に社員約1万4800人)から分離独立したスタートアップ「ヘレウスアムロイテクノロジー」。アモルファス合金は日本ではあまり使われていないが欧州で先行し、医療機器、ウェアラブル機器、腕時計などに採用されている。同社は薄肉化(軽量化)や設計の最適化、リサイクルにつながるとして提案を強化中。材料を供給するというよりは、同社がもつ3Dプリンティングと射出成形の技術を用いてニアネットシェイプとして提供する。ヘレウス日本法人の山内秀人社長は「需要分野として日本で有望視するのはロボットの歯車・機械要素部品や高感度センサー。日本は中小企業を含めて用途開発に優れるのでコラボしてそこを一緒に磨いていきたい」と話す。合金はジルコニウムを主成分とし、「生産能力は年間34㌧。今後も投資していく」と意気込む。

ヘレウスアムロイテクノロジーのアモルファス合金を採用したヘッドホン用ハウジング。内部の音響機器を保護するとともに高い耐腐食性と耐傷性があるという。

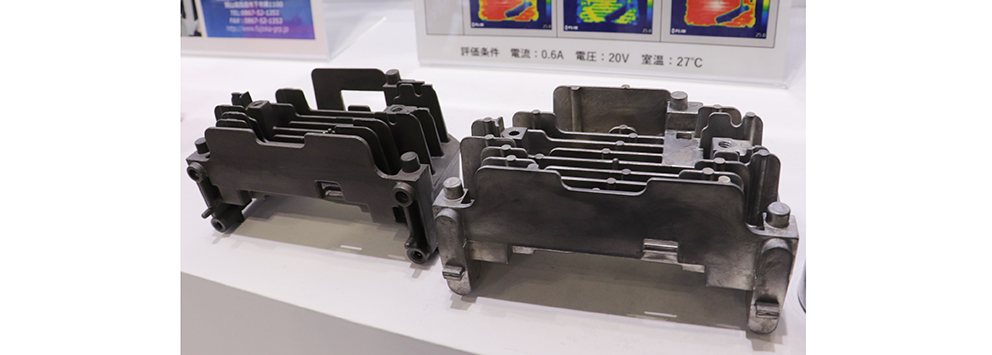

実用金属で最も軽いマグネシウム合金に高い熱伝導性を付与したのは藤岡エンジニアリング(岡山県真庭市、マグネシウム射出成形部品・アルミダイカスト部品・射出成形用金型など製造)。5月27日まで横浜市で開かれた「人とくるまのテクノロジー展2022 YOKOHAMA」で初めて出品し、熱伝導性は高いとされるアルミ合金の1.3倍、従来品比だと220%向上したという。これが何に生かせるか。たとえばヘッドライト用ヒートシンクに使えば、高い放熱性能を発揮する。発火温度は従来品の550~600℃に対して、新合金は965℃と不燃性も向上。同社は「今回の展示で反応を見て製品化していく予定。反応は上々」と話す。

高い熱伝導性を付与した藤岡エンジニアリングのマグネシウム合金(右)とアルミ合金

樹脂

CFRP(炭素繊維強化プラスチック)に近い剛性をもちながら、さらに軽量化が可能とい素材がある。童夢(滋賀県米原市)が開発した、天然繊維の織物に独自の熱硬化樹脂を含浸させオートクレーブ成形(型に重ね合わせ、高圧下で熱硬化させる工法)に適したプリプレグ(シート状のカーボン)「DNAP」。振動減衰性はCFRPより優れ、クラッシュ時の破片飛散が少ないことも特長。亜麻を使用した環境負荷が少ない素材で、リサイクルや処分が難しいCFRPと違い焼却処分ができる。2020年頃からレーシングカーの一部に採用され始め、21年からはボディーにも使用して検証を進めているという。

CFRPに近い剛性をもつ童夢のDNAP

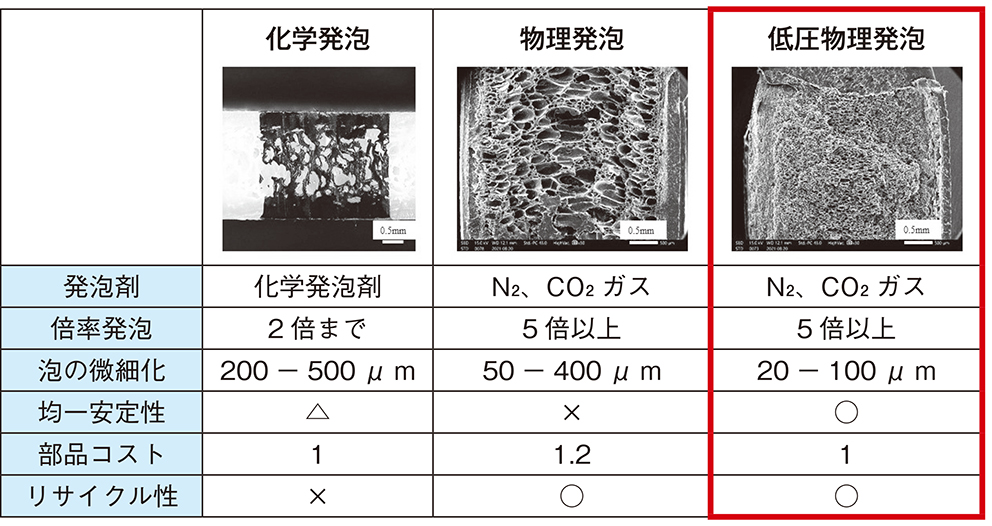

大型樹脂成形品を均一に5倍に発泡する——。そんな技術を開発したのは三恵技研工業(東京都北区)と日本油機(神奈川県相模原市)。この発泡品を使った部品は軽量・防音・断熱化につながるためEVなど様々な用途に利用される可能性がある。発泡剤として窒素ガスや二酸化炭素などを使用する低圧物理発泡法によるもので、600㍉角相当のプラスチック成形品(ポリプロピレン)で5倍発泡成形を実現した。三恵技研の技術センターは「発泡部品の強度を維持しながら約25%軽量化することが可能」と言う。広い面積でも均一に膨らますことができるのがポイントで、自動車の外装やエンジンのカバーなどの用途が想定される。

三恵技研工業などが開発した発泡成形品(右端)の特長

(2022年9月25日号掲載)