検証JIMTOF2022

- 投稿日時

- 2022/11/22 14:49

- 更新日時

- 2022/11/22 15:08

過去最多1086社出展に14万人来場

新設の南展示棟を含めた東京ビッグサイト全館(展示面積11万8540平方㍍)を使って4年ぶりにリアル開催されたJIMTOF2022(第31回日本工作機械見本市)が11月13日、成功裏に幕を閉じた。6日間で目標に迫る14万1948人が来場(うち海外1万5659人、同日の重複を除き会期中の重複をカウントした人数)。IMTS(9月、8万6千人)、SIMTOS(5月、8万人)、EMO(21年10月、6万人以上)と最近開かれた海外主要展と比べても盛況ぶりは群を抜く。デジタル技術を使った可視化・機器連携・予兆保全がいっそう広がりを見せ、ロボットやローダーはあちこちで見られ、南展示棟に設けられたAM(積層造形)エリアには59社もの企業が出展し実用例が多数紹介。分野を超えた企業間の協業はいっそう進んだ感だ。機上計測は旋盤や研削盤、板金系機械などにも搭載され、切削・研削加工機などをもつ総合メーカーが自社ブースに測定機だけを並べるなど測定の重要性が相対的に増していることが示唆された。本紙記者が総力取材したレポートでJIMTOFを振り返る。

デジタル×工作機械

下地は十分、いざDXへ

会場のいたる所で「DX」の2文字が躍る。今JIMTOFでも、デジタル化は間違いなく見どころのひとつだった。工作機械とデジタル技術の親和性は高く、近年では仮想空間に機械を再現するデジタルツインにより、テストカットを仮想で行うなど画期的なアプローチが登場している。本展ではその流れがさらに加速し、デジタル技術で実現できる領域を従来より広げる提案が目立った。

会場内で最大のブースを構えたヤマザキマザックは、来年4月に発売予定のサブスクリプションサービス「マザトロールDX」を発表。同社はこれまでも仮想で段取りを行うデジタル段取りを推進していたが、実際には交換忘れなどで仮想と現実の治工具に差が出ることがあったという。マザトロールDXでは段取りを正確に行うための段取り指示書を自動作成するほか、交換した工具も自動計測することで現実と仮想の乖離を防止。さらに3DCADデータをもとに、部品の見積りを自動算出する機能も搭載した。

今や工作機械最大のプラットフォームとなったポータルサイト「my DMG MORI」。DMG森精機はここに、デジタル上のパーツリストからスペアパーツを注文できる機能を追加した。こうした機能は「業界初」といい、すでに推奨する周辺機器のストアも構築を始めているという。さらに同社は、他社製品も含め幅広い工作機械をネットワークでつなげられるサービス「DMG MORI Gateway」をPR。「一般的なプロトコルなら接続できる」として、DXに必須となる機械のIoT化を提案した。

DMG森精機の展開する「DMG MORI Gateway」は、他社製も含め様々なマシンをIoT化できる。DXのためのデータ収集に有効なサービスだ

「実加工の1000分の1の時間で事前シミュレーションを確認できます」。新CNCでデジタルツインをアピールし、「超高速」の優位性を語ったのはオークマだ。仮に1時間程度の加工なら、瞬きする間に3次元データで開始~加工完了までのシミュレーションを描きだせるという。事前検証の時間が限りなくゼロに近づいている。

熟練オペレータの多くが現場を去るなか、デジタル技術で加工のハードルを下げる提案も行われた。ソリッドでなく、常に形状の変わる砥石で加工を行う研削は、一般的に切削と比べ勘・コツに頼る部分が大きいとされる。ここに風穴をあけようとするのがナガセインテグレックス。会場では新アプリ「GRINDROID」(未発売)を披露し、ワークサイズや取り代などから推奨の加工条件を複数導き出すデモを行った。同社は「熟練者がギリギリ会社にいる今のうちにこうした技術を普及させなければ」と危機感を語る。

アクチュエーターやボールねじを対象に不具合を予兆検知するIoTサービス「OMNI edge」を広めてきたTHKは、切削工具監視を11月下旬からサービスに加えることを明かした。サーボモーターの配線に付けた電流センサーで工具のチッピングや摩耗を把握し、利用者は端末から確認できる。「電流を見るだけなので古い機械にも後づけできる」という。あらゆるモノからデータを収集できるようになり、DXに向けた下地は今展でいよいよ整った感がある。

工作機械×ロボット

親和性高まり1台で何役も

多様な協働ロボットが登場したことで工作機械とロボットの組合せは至るところで提案された。機械はマシニングセンタ(MC)だけでなく、旋盤、研削盤へと広がっている。

ヤマザキマザックはCNC旋盤「QTE-200M SG」と協働ロボットセルを組み合わせ、「数年前と比べて協働ロボットができる仕事の幅を広げた」と話す。径の異なるワークやツールホルダ、チャック爪の交換までを1台の協働ロボットで実演した。ロボットがカメラユニットを掴めば機内を撮影して切り粉の絡まりや工具の折損を検知、測定ユニットに持ち替えればワークを機上計測と、何通りもの機能を持たせた。

ヤマザキマザックは協働ロボットセルに様々な機能を持たせた。

セイコーインスツルは主に国内向けに小型CNC内面研削盤「STG-3NX」の上部に5㌔可搬の協働ロボットを載せ、ワークを出し入れして見せた。エンシュウは機内搬送型の50㌔可搬ローダーを付けた横形30番MC「SH350」で省スペース・コスト・エネルギー性を訴えた。ローダーは後づけできるという。

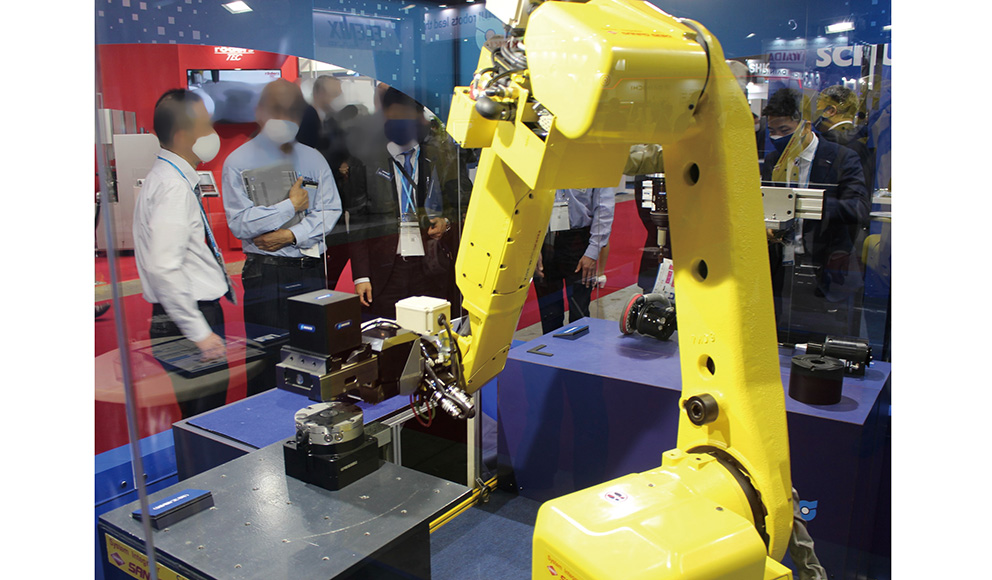

ファナックブースにあったのは20年近く使いこなし傷みの目立つ30番MC。古い機械でもロボット化が容易なことを見せるための演出だ。マシンとロボットは1本のケーブルでつながっているだけ。2000年以降のファナックCNCであれば接続可能と、自動化のハードルはかなり下がっている。

数あるロボット提案の中でも、とりわけ大規模なシステムを示したのはDMG森精機。横形MCと大容量工具マガジン「CTS(セントラルツールストレージ)」(400本収納)4台を組み合わせ、操作盤で工具情報の一元管理を行う。加工計画に紐づいた工具をローダー上を動くロボットが自動で搬入出するため、多品種少量生産の自動化が可能になる。展示機は最大で1600本もの工具を収納でき、「日本よりも欧州を中心に需要が伸びている」そうだ。

シュンク・ジャパンは外段取り不要のバイス自動化システムを世界で初めて公開した。SIerの三宝精機工業と協業して実現したもので、ロボットハンドには変位・誘導センサーやエアー供給装置、スピンドルが付き、ロボットでのクランピング・制御が可能なバイスを用いワークを掴んだバイスごと自動交換する。工作機械を2、3台並べその中心にこれを設置して使うことを想定する。実はドイツ本社内で3年前から利用しているシステムで、欧州ではドイツを中心に十数社に導入済みという。

ワーク(黒い立方体)を掴んだバイスごと搬送したり固定したりするシュンク・ジャパンの自動化システム

工作機械×測定

距離を縮めシステム一体化へ

今JIMTOFは工作機械(製造)と測定機(検査)の距離が縮まり、そのデータ連携も進みだしたことを実感させた。測定室をなくし、インラインや機上で測るというスタイルはデファクト化しつつある。

岡本工作機械製作所は超精密仕様の門形研削盤で大物金型を機上測定しながらデモ加工。「ワークを下ろしてしまうと時間も工数も精度面でも大きなマイナス。機上測定は必須」という。「擬似的な3次元測定機を研削盤に搭載するプランも進めている」と話した。

機上測定といえば、かつて加工後のワークや工具先端の形状測定をイメージさせたが、いまは「機械のコンディション全般をカバーし、主軸の異音チェック、振動検知、加工面ビビリなどもモニタリングし分析を行なう」(マーポス)という。また「自由曲面においても、3DCADデータとの誤差を機上で把握し補正をかける。測定点のクリック一つで測定パスを自動生成できる」(ブルーム-ノボテスト)と、高度化している。

また例えば、工具先端の磨耗を機上で測るだけでなく、蓄積したデータから「磨耗の許容度」を弾き出してOK/NGを出すといった提案もなされた。

しかし、製造業DXが目指す「一気通貫のモノづくり」には至っていないようだ。

JIMTOF2日目に開かれたソフトウェアワークショップは今回、「最先端ソフト及び計測技術と、工作機械の融合による進化」に着目したが、登壇者の一人、ミツトヨの技術幹部はデジタル情報の分断がモノづくりの各工程で起きていて、開発期間の短縮や品質向上に効果を完全に発揮していないと指摘した。そのうえで氏は、PMI情報を含む3Dデータは、人可読性とともに機械可読性(マシン・リーダブル)が欠かせないと続け、共通フォーマット「QIF」活用の有効性等について言及。設計・製造・検査(測定)プロセスの融合を図る必要を広い視野から説いた。

加工ラインの傍で、しかも治具レスで多品少量品を3次元測定(ミツトヨブース)

AM(積層造形)

プリンタ高速化・量産対応視野へ

これまでは一品モノ、高付加価値製品、試作品といった用途での活用が中心だった3Dプリンタでのモノづくり。しかし今回のJIMTOFではプリンタの高速化や量産対応といった提案が数多く行われた。

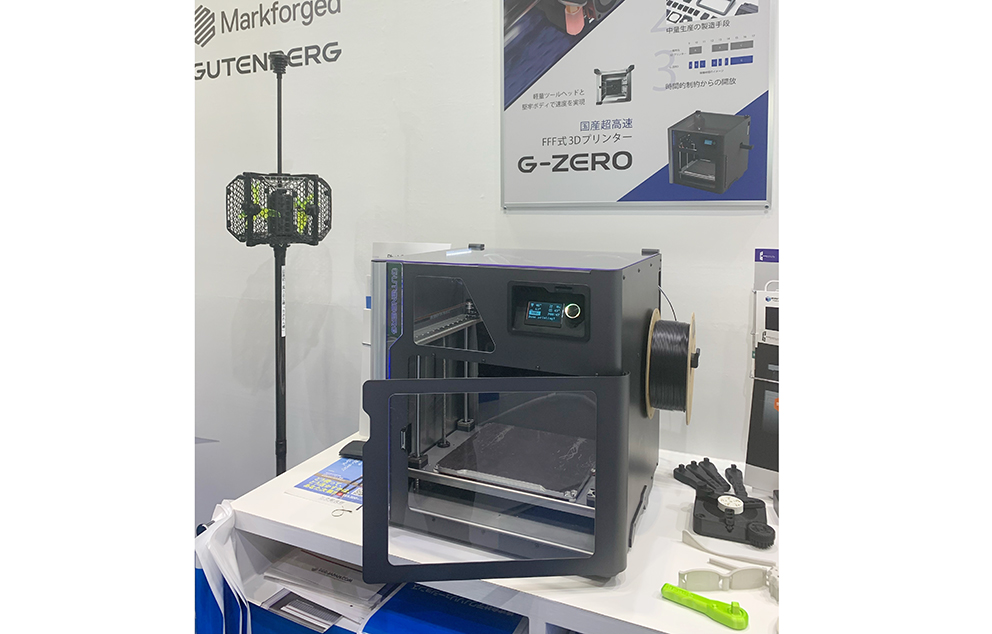

グーテンベルグ「G-ZERO」

「2Dプリンタ並みの速さ」で造形ヘッドを動かしていたのが、テクノソリューションズブース内に展示されたグーテンベルグの「G-ZERO」。ノズル最大移動速度は毎秒500㍉と最速クラスのスピードを実現している。グーテンベルグは大田区のスタートアップ企業。G-ZEROで使用しているフィラメントも地元企業が開発したもので、造形時の強度を高レベルで確保している。

「G-ZEROは今年の6月に発売したばかりで、現在もお客様と共にブラッシュアップを重ねている段階。今後さらに良いプリンタに成長できる」(同社)。

同じくテクノソリューションズブースに展示されていたのが世界最大級の光造形樹脂プリンタ「LC MAGNA」。造形容積は510×280×350㍉、一時間あたり16㍉の造形スピードで、一度に大量の造形を可能にしている。

「LC MAGNAは英国民保健サービスにフェイスシールド770万個を供給した実績もあり、量産には向かない、という概念を覆す3Dプリンタ」(同社)

量産にも対応する「LC MAGNA」と造形ワーク

金属3Dプリンタではソディックが今月受注を始めた「LPM450」を出展。造形サイズを従来機の250ミリ角から450ミリ角に拡大。レーザーは標準で2基、オプションで4基まで付く。造形中に熱処理をしてワークの反り・クラックをなくす「SRT工法」と、粉末自動供給・自動回収、粉末自動ふるいを行うユニット「MRS」で差別化を図る。

「MRSユニットを複数導入していただければ、異なる材料の造形物を一台のプリンタで手早く行える」(同社)。

松浦機械製作所はアップグレードされたハイブリッド金属3Dプリンタ「LUMEX Avance-25」を出展。ソフトの見直しなどで造形時間を従来比17%短縮し、生産性向上をアピールした。また積層造形における設計から後工程、品質チェックまでのプロセスをワークと共に展示した。

日本電子は電子ビーム方式の金属3Dプリンタ「JAM―5200EBM」を出展。同社はNEDOに参画し、同社のメイン事業である電子顕微鏡で培った電子ビーム制御技術を応用して開発した。

「金属3D金属プリンタで主流のレーザー方式と比べ、電子ビーム方式の割合は1~2割とかなり少ない。だがレーザーでは光が反射してしまう銅など、レーザーが苦手としている材質にも電子ビームでは対応できる」(同社)。

新たな加工法

活用進む振動切削・超音波切削・FSW

半導体・EV分野などを台風の目として、新たな加工法の模索・導入が進んでいる様子も窺われた。

難削材(インコネルやハステロイなど)や硬脆材(セラミックやガラスなど)といった航空宇宙や半導体など先端分野の進展を支える被削材は、それらの需要の盛り上がりに併せて、より早く、高精度で加工するニーズが本格化している。JIMTOFでは難削材向けにはLFV(低周波振動切削)や揺動切削が、硬脆材には超音波切削などが提案された。

9月にLFV搭載機累計出荷4500台を達成したシチズンマシナリーは、主軸台固定形CNC自動旋盤「Miyano BNA42SY」などへラインアップを広げた。タレット刃物台にLFVを搭載することで「インコネルや難削ステンなどの加工機に剛性が求められる被削材においても切りくずの課題が解決できる」と言う。同社のLFVに対応した工具を三菱マテリアルが出すなど、市場の盛り上がりを感じさせた。

硬脆材には超音波切削が有効となりそうだ。DMG森精機の超音波加工機「ULTRASONIC 50」は加工抵抗を最大50%削減できるため、脆性材の割れや欠けを抑えることができる。加えて、工具の長さや重さによって共振する周波数を機械側でスキャンするため、最適な周波数で加工を行える。

イワシタの超音波溝加工機「ISU0101」は砥石の径方向へ超音波振動させることで研削に加え超音波ハンマリングによる破砕力が加わり、効率よく加工できる。「砥石の番手よりも細かい加工面になるため、良好な仕上がりの加工面を得られる」と言う。

イワシタの超音波溝加工機「ISU0101」は「対象ワークの材質や大きさに合わせたカスタマイズも可能」だと言う

欧州や中国ではEV向けを中心に一般的になりつつあるのがFSW(摩擦攪拌接合)だ。軽量化や工程削減などメリットが多い。人だかりを作ったヤマザキマザックは新機種の「FSW-460V」を初披露。従来機と比べ主軸の押しつけ力が強く、安定・高速な加工が可能。独自の推力一定制御技術は接合時の熱膨張を抑えてバリの発生を抑制する。

ヤマザキマザックのFSW加工機「FSW-460V」

摩擦接合技術を使った面白い提案もあった。シチズンマシナリーは、これまでも提案してきた摩擦接合による残材活用に加えて、切削加工を施した部材同士を摩擦接合することで、通常では難しい複雑な形状を生み出す、新たな加工法の提案も行なった。

シチズンマシナリーは摩擦接合技術で新たな可能性も示した。写真は三重塔を内蔵する直径12mmのワーク(上)。下は接合前

カーボンニュートラル対策

省エネ・生産性向上で脱炭素を加速

カーボンニュートラルの実現に向け、メーカー各社からは積極的な脱炭素ソリューションが打ち出された。

オークマは自社加工機に搭載された電源回生機能に加え、加工精度をを確保しつつ、不要な周辺装置を積極的に電源オフするという「ECO suite plus」を提案した。

「工場の消費電力量の多くを占める各補機を不要な時はオフにし、消費電力を削減する。また精度の維持に必要な冷却装置は、『サーモフレンドリーコンセプト』技術を応用し、冷却の必要性を機械が自ら判断して、高精度を保ったままアイドルストップする。『ECO suite plus』は機械が操作状況を自動で検知するため、ボタン操作が不要になり、意識することなく二酸化炭素排出量削減効果を最大限に発揮できる」(同社)

これらを組み合わせた結果、最大で従来比45%CO2削減につなげたという。また同社では「Okuma's Green Technology」を提案。脱炭素化を目指すユーザーを支援する。

40番機と比べ省エネ性能に勝る30番のマシンをずらりと並べ、各機で実演加工を行って見せたのがブラザー工業。担当者は「現場の経験が長い人に『30番機は本当に削れるのか』と疑われることも多いが、我々の答えは『削れます』の一言。実加工を見て、性能に納得してほしい」とアピールした。

今年5月に発売した小型マシニングセンタ「SPEEDIO U500Xd1」は、従来機の治具エリア(350φ)を大きく上回る500φの広い治具領域が特長。eアクスルなど40番の機械で対応せざるを得なかった大型ワークも取り込める。

環境性能も高く、「インバータケースの加工の場合、40番と比べ約80%電力消費を減らせる。大型機と比べ放熱量も少ないため空調の稼働も抑えられる。同じワークを削るならコストも電力もかからない30番機をお勧めする」という。

ブラザー工業は省エネ性に優れる30番台のマシンを提案

グループの総力を挙げ、会場内に複数のブースを出展したジェイテクトは、西2ホールで脱炭素に焦点を当てた展示を行った。なかでも注目を集めた新製品が、ジェイテクトフルードパワーシステムが出品した省エネ油圧ユニット「トヨパックECOⅡ」だ。インバータ搭載で、待機時に回転数を半分に落とすことで圧力を保持したまま省エネ運転が可能。従来機と比べ約50%の省エネを実現する。

「従来機と設置面積も同じため置き換えもスムーズ。ジェイテクトが10月に発表した中型円筒研削盤の『G3シリーズ』にも採用され、非加工時間の消費電力を最大75%削減可能」(同社)

省エネ性能を高めた円筒研削盤「G3シリーズ」

牧野フライス製作所開発本部の米光勇一スペシャリストは、「切削加工時に必要なエネルギーの多くは主軸モーターが占めており、加減速に必要なエネルギーは主軸の慣性量に比例する。したがって可能な限り慣性量の小さい主軸を選ぶことが有効だ」。JIMTOF併催のIMEC(国際工作機械技術者会議)でそう訴えた。

同社が提案するのは軽さと剛性をもつ新構造材料ATHIUM。従来品同等の剛性で素材重量は50%に減らしたATHIUM製主軸コラムを今年6月、同社厚木工場の横形MC「a500」3台に導入したところ、問題なく稼働しているという。

(2022年11月25日号掲載)