モノづくりを進化させる設計ソフト

- 投稿日時

- 2023/07/24 13:11

- 更新日時

- 2024/08/19 13:17

最新CAD/CAM が導く生産性向上

あらゆるモノづくりの起点となる設計ソフトは、デジタル化、脱炭素化が進む中、これまで以上に重要度を高めている。昨今では設計情報が製造の上流から下流に至るまで利活用されるなど、「図面を作る」だけではない付加価値も生み出している。さらに欧州大手ソフトメーカーはAI活用を提唱するなど、設計の在り方そのものも変わりつつある。

「もはやどんな業界であれ、AI活用から逃れることはできない」。こう切り出したのは、ダッソーシステムズ日本法人のフィリップ・ゴドブ社長。

6月中旬に開催された同社年次イベントにおいて、ゴドブ社長は、米国上場企業3000社のCEOが2023年の決算会見で発言した内容に関する分析結果を示し、あらゆる業種においてAIの重要性が高まっていることを示した。

ダッソーシステムズ日本法人、フィリップ・ゴドブ社長

その上で、「AIをどう使いこなすかが重要」とし、AIを動かすエンジンの運用やAIが学習する上で必要となる膨大なデータを包括的にアップデートし、利活用するには大きな労力が必要となるという。だが、同社が展開するクラウドベースの開発設計基盤「3DEXPERIENCEプラットフォーム」なら、最新のAIを搭載した様々なツールを提供できるという。

ゴドブ社長は「今後AIを活用するにあたって、バーチャルツインの提供に一層注力していく。社会が必要とする製品やサービスを市場に出す前に、仮想空間でいち早くテストできるシステムを提供し、AI時代における製品開発、製造をバックアップしていく」と力を込めた。

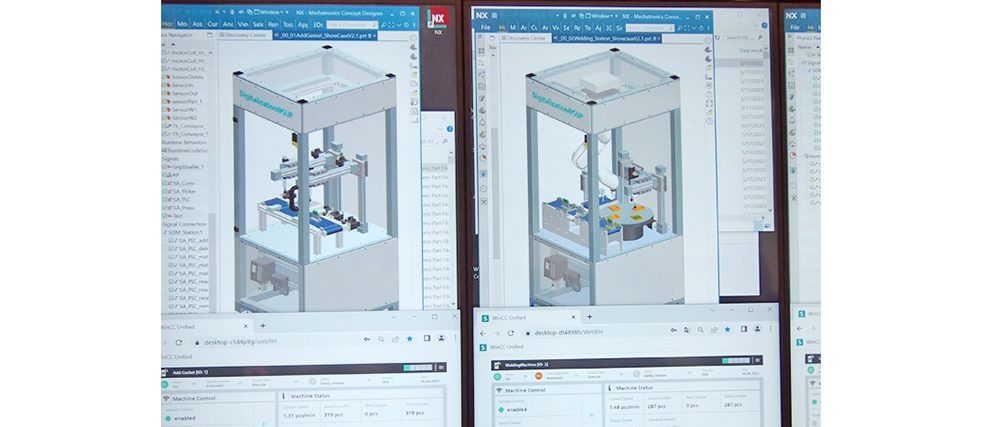

ダッソーシステムズ同様に、設計ソリューションにおいて高いプレゼンスを誇るシーメンスもモノづくりのデジタル化をさらに推し進める構えだ。

6月上旬に行われた同社日本法人の記者向けイベントでは、堀田邦彦CEOが日本の製造業界の現状に触れ、垂直統合モデルから、今後はIT業界と同様の水平分業モデルへの大きな構造変化が起きると指摘した。

シーメンスによるデジタルツインの検証。バッテリー開発に使われている

堀田氏はJFEにおける自動化・ロボット導入をはじめ、長年に渡って日本の製造現場を見てきたという。その上で「製造業のデジタル化の取り組みは古くから行われていた。1980年代にはメーカーが自前でCADシステムを開発、運用する事例も珍しくなかった。当時は自社プロセスに合わせやすくメリットがあったが、2000年代前後には自前のCADからグローバル標準のCADシステムに切り替る動きが起きた。この際、グローバル標準のCADシステムを自社プロセスに合わせるべくカスタマイズしてしまい、結果的にレガシーな基幹システムが残り競争力を失ってしまう傾向にある」と語った。

続けて、「日本の製造プロセスは全て紙が源流にある。CADや3DCGなども登場したが、それらはたまたまであり、紙ベースのプロセスから脱却しなければならない。デジタルの時代は設計と製造を一体化することが重要。当社はそのデジタル化を支援していく」とした。

同社は、世界中の様々なメーカーと生産性を向上させるためのデジタル技術の活用についてさまざまな研究や実証などに取り組んでいる。従来に実物を用いる必要があった各種の検証はシミュレーションを活用した仮想環境で行い、コストの削減や開発スピードのアップに繋げているという。

キャドマック、3Dデータ移行を積極支援

熟練職人のノウハウを数値化

昨今の板金業界では、製造の中心となる技能人材の確保が難しく、人手不足が大きな課題となっている。これまで一線で活躍してきた板金職人は、2D図面を独特のカン・コツで3次元形状の加工を行ってきたが、こうしたスキルは技能継承が困難なうえ、昨今では加工ワークの複雑化もあり、従来のような2D図面では対応しきれないケースも増加している。

約40年に渡り、板金用CAD/CAM開発を手掛けるキャドマックは、3Dデータへの移行を様々なソフトウェアで支援している。

「長年の慣れや3D図面に対する抵抗感から『3Dは難しい』と導入を諦めてしまうお客様も少なくありません。しかし、2D図面を作成できる方なら意外と抵抗感なく理解される方が大半ですので、当社では『3Dはカンタンです』というアプローチをさせて頂いています。基本的な知識や操作、3D特有の機能などは学ぶ必要はありますが、基本的な流れは平面に部品の図面を作図し、Z方向に押し出した物が3D形状になります」(同社)。

主力ソフトのMACsheetシリーズの「SEG5」はCADモデルを自動で展開可能な形状にしたり、展開図や作業指示書を作成するためのアドインソフト。一般的な3DCADで板金形状は作成できるが、曲げ伸び値の設定までは出来ない。「SEG5」を使用すれば直感的な操作で曲げ伸び値を設定し、正確な展開図を作成できる。

MACSheet「SEG5」

「取引先から受け取った他社のCADデータでも取込み、編集が可能です。また、展開図作成時に曲げ断面や、逃げ穴を自動的に作成することもできます。ほとんどの機能が自動化されているので展開図や図面作成までの作業工数を削減します」(同)

また同社ではシーメンスのミッドレンジ3DCAD「SolidEdge」の導入も支援している。

「世に出回っている3DCADは作業履歴をベースに形状を作成していきますが、3DCADに慣れていない方や、2Dに慣れている方はこの履歴に苦戦する方が多い。しかしSolidEdgeはシンクロナス・テクノロジーという機能を採用しており、履歴がない環境でモデリングできるので、目で見た箇所を直感的に設計できます」

SolidEdge導入も支援

加えて、DXFやDWG等の2Dデータをの3Dデータ変換も簡単に行える。さらに板金特有の強度計算や曲げ工程はシミュレーション機能で確認が可能。部品がどのように変形するかアニメーションで確認できる上、アセンブリの解析やスポット溶接した形状の解析も可能にしている。

「SolidEgdeは当社のソフトウェアとも高い互換性があり、3Dへの移行を考えていらっしゃる板金加工現場には最適な3DCADです。当社ではこの他にも多彩な板金向け設計ソリューションを多数用意していますので、ぜひ気軽にお声かけ下さい」(同)

Aiソリューションズ、

工作機械メーカーが認める5軸加工CAMの決定版

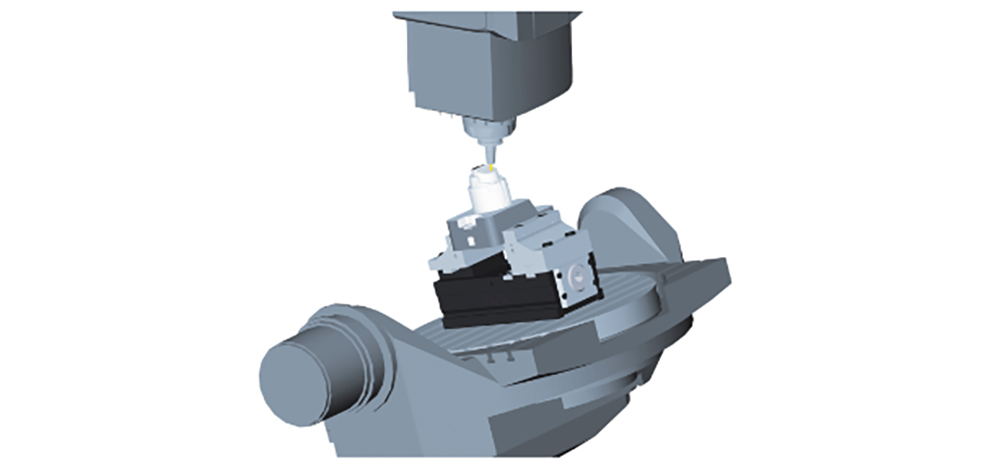

「工作機械の展示会で、メーカーさんがよくデモ加工を行っていますが、見ればだいたいどのソフトを使っているか分かります」。こう話すのはソフトベンダー・Aiソリューションズの飯島功也部長。主軸の動きや刃物の軌跡でおおよその判断がつくという。

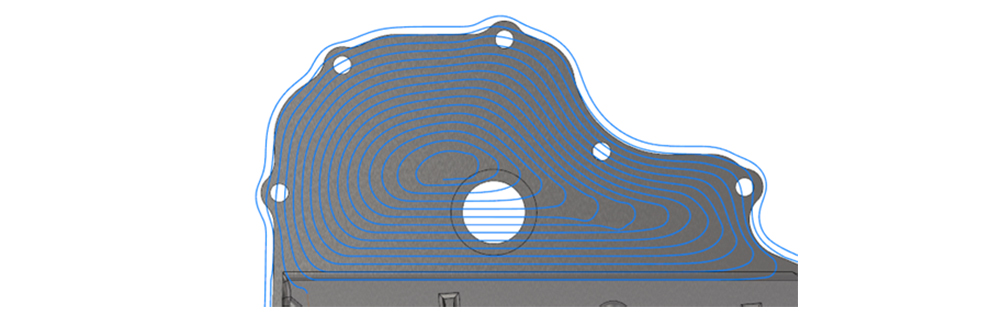

工作機械メーカーにとってデモ加工は、自社機械の晴れ舞台。無駄がなく滑らかな軌跡を描くことでより高性能をアピールできる。そのデモにおいて昨今最も使用されているというのがhyperMILLだという。

「hyperMILLが他の設計ソフトと大きく違う点はCAMにあります。多くの設計ソフトはCAMまで自社開発しているところは少なく、汎用のプログラムを使っているメーカーが大半です。一方、hyperMILLはCAMを自社開発しており、CADの設計データに合わせて最適な軌跡を描くようにプログラミングされています。ですから、見栄えのいい動き、無駄がない加工を見せられるとあって、多くの工作機械メーカーさんに採用しています」

昨今、5軸加工機を用いた付加価値の高い加工を目指す現場が増加しているが、hyperMILLは特に5軸加工において大きなアドバンテージを持つ。

「hyperMILLの同時5軸『自動モード』では通常の3軸加工設定に加えて工具の傾斜角度、干渉回避角度の2つを入力するだけで複雑な5軸ツールパスが作成できます。この自動モードには5軸加工に必要なノウハウが凝縮されており、オペレーターの力量に左右されることなく精度の高い加工を実現します」(同)

■充実の機能で加工をサポート

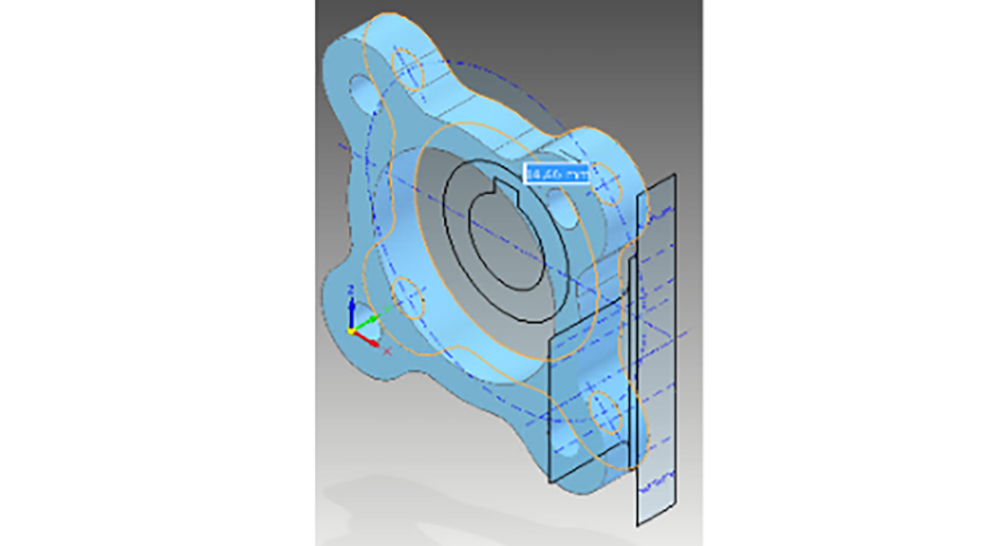

オペレーターや設計者の負担を軽減するプログラム作成の自動化機能 『フィーチャー&マクロ』 もhyperMILLの代表的な機能のひとつ。

プログラム作成を自動化する 『フィーチャー&マクロ』 機能

「フィーチャー&マクロは3Dモデルから穴やポケット箇所を自動認識し、加工に必要な情報を自動的に抽出するフィーチャー機能と、作成した加工工程をテンプレートとして再利用するマクロ機能の二つを合わせることでモデル認識からパス作成までを自動化し、プログラム時間の短縮、自動化、標準化を実現します」(同)

さらにパソコン上で工作機械の動作を再現し、工具やホルダの干渉チェックのほか、機械干渉やオーバートラベルを正確に検出することが可能なシミュレーション機能「ヴァーチャルマシニングセンタ」機能も搭載。「ポストプロセッサ実行後のNCコードに基づき、シミュレーションが行われるので、原点からの移動動作や割出動作など、ツールパス以外の早送り動作に関しても検証が可能で、実機での確認作業やエラーが大幅に削減され、安全かつ正確な加工を行えます」(同)。

またhyperMILLはダッソーシステムズ社からゴールド製品として認定されており、設計ソフトのデファクトスタンダードである「SOLIDWORKS」にアドオンして使用することも可能だ。

加工シミュレーションをパソコン上で実行できる「ヴァーチャルマシニングセンタ」機能

「当社は2014年から2022年にかけて、hyperMILLの国内販売数ナンバーワンベンダーとして数々の加工現場に導入させて頂いております。対面やリモートでのサポート、トレーニングビデオや定期講習会の開催など導入、立ち上げから運用までをトータルサポートさせて頂いています。またこれまで積み上げた導入実績をベースとした、多彩な加工方法のご提案も可能です」(同)

JBMエンジニアリング、積層造形専用CAMを開発

高精度、高能率加工を後押し

6月に開催されたインターモールド名古屋において、積層造形専用エンジンを搭載したCAM「ADDITIVE MASTER LUNA」を出展し注目を集めたのがJBMエンジニアリング。同社はMasterCamの世界トップベンダーとして知られているが、近年は「足し算の加工」である積層造形分野にも新たなソフトウェアソリューションを提案している。

積層専用CAM「ADDITIVE MASTER LUNA」

「ADDITIVE MASTER LUNA」はワイヤー方式とパウダー方式の両方に対応しており、薄壁処理をはじめとする積層に特化した機能や、自動生成された個々のパスに対して細かな調整を可能にする強力なパス編集機能を搭載。二次加工に必要な最低限の切削パスの生成も行えるなど、装置を選ばない柔軟なポストプロセッサが特徴のソフトだ。

昨年のバージョンアップでは新機能「リアルタイムプロセスコントール」を追加。同機能は加工中の温度信号をリアルタイムにモニタリングし、温度情報をフィードバックすることで、特定の加工条件の自動制御を実現する。

「これまでレーザ積層処理の加工条件は複雑で、条件の最適化には従来、専門知識や経験を必要としていたが、本機能を活用することで条件パラメータを自動制御し、難しい造形も手軽にできるようになる」(同社)

同機能は小型・精密部品へのレーザクラッディング(肉盛り)加工を実現する村谷機械製作所の「ALPION IM」にも標準搭載されている。村谷機械製作所は大阪大学接合科学研究所、石川県工業試験場との共同研究で、粉末材料をレーザ光で加熱溶接して被膜を形成するレーザクラッディング(肉盛溶接)技術を確立。「ADDITIVE MASTER LUNAのリアルタイムプロセスコントロールの搭載でより高速・高精密積層加工が可能になった」(村谷機械製作所)という。

なお、同ソフト及びJBMエンジニアリングの積層造形向けソリューションの数々は、9月28日より東京で開催される積層造形専門の展示会「Formnext Forum Tokyo」にも出展される。

MasterCam2024

現場の意見を採用した設計ソフトのスタンダード

世界ナンバーワンのインストール数を誇るCAD/CAMソフトの定番「MasterCam」。その最新日本語版が9月を目処に各ベンダーからリリースされる。バージョンアップ毎により使いやすく、機能的な進化を遂げているが、今回のアップデートはより「ユーザーライク」な改良が多数盛り込まれているという。

「実際にMasterCamを日常的に使用されているユーザーからの声をしっかりと拾い上げて製品にフィードバックする傾向が高まっているように感じます」。こう語るのは国内有力ベンダー・ゼネテックの佐原宗樹営業技術部長だ。

MasterCamを手掛ける米CNCソフトウェアは、2021年に切削工具大手・サンドビックに買収されている。サンドビックはグローバルで前後工程も含めた切削ソリューション提案を強化しており、こうした方向性がMasterCamのアップデートにも色濃く反映されているようだ。

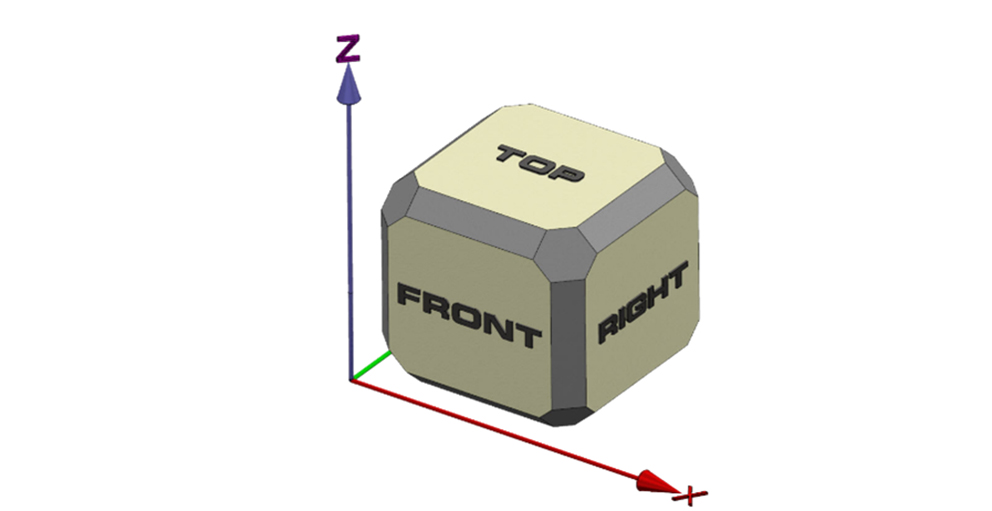

新版のアップデート内容を見てみよう。従来の画面上のインジケータ(指標)に加え、新たに平面の向きを視覚的に示すグラフィック表示機能「Gビューキューブ」が追加された。「Gビューキューブ」はワールド座標系(WCS)に対して相対的な向きを表現し、キューブ自体やパーツの画面表示をコントロールするための様々なオプションが用意されている。

新機能の「Gビューキューブ」

さらにワイヤフレーム機能も強化された。図形要素トリムやスーパートリム、点トリムなど複数のトリム機能が「ダイナミックトリム」に統合。これによって単一インタフェース上で効率のよい図形編集が可能になった。「この他にもマウス操作によるチェーン反転やスプライン編集機能の強化、『スマート寸法』のパネル化など直感的な操作を行えるので、オペレーターの作業効率が上がります」(佐原技術部長)。

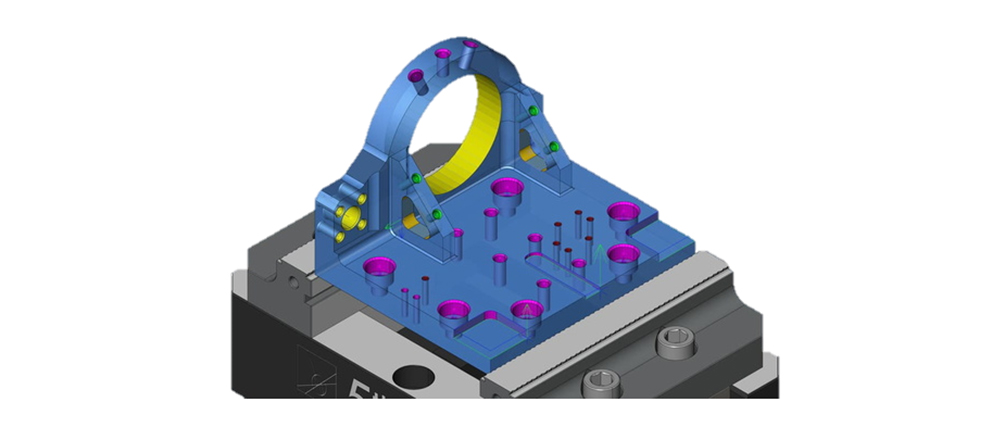

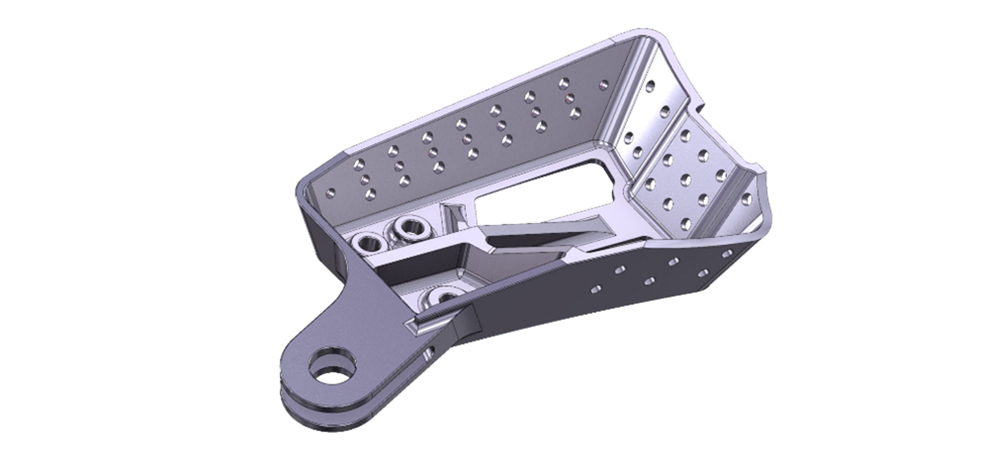

穴加工用の機能もさらに充実を図っている。新機能として追加された「プロセスホールツールパス」は、事前に作成した加工手順をテンプレートに登録し、ソリッドの穴フィーチャに自動で加工を適用できる。これにより、ソリッドモデル内のサイズとスタイルにマッチした穴ツールパスを迅速かつ効率的に作成でき、プログラミング時間の短縮を実現する。

穴加工向け新機能も多数追加

ソリッドの穴モデリング機能も強化されている。穴エッジ処理機能の追加、貫通穴の方向反転、単一穴のフィーチャ展開機能が新たに追加され、穴加工オペレーションに必要な作図作業の柔軟性を向上させている。

■加工をトータルサポート

ダイナミックモーションには追加された「かみ合わせ最大化」オプションは、均一な切粉を生成し工具のチッピングを防ぐ新機能。「ツールパスの『かみ合わせを最大化』を使用すると切込みステップ量が優先され工具経路が短縮されます。その結果として工具寿命の延長、振動の低減、発熱の最適化、切りくず排出の健全化、摩耗低減など、さまざまな加工メリットを生み出します」(同)。

3Dツールパスのメイン機能であるHST(ハイスピードツールパス)にも様々な機能強化が行われた。機械加工時の平坦領域の追加加工や切込みリードの設定追加、等高線加工における緩斜面部への部分切削など加工のバリエーションを増やした。

工具経路を短縮する「かみ合わせ最大化」機能

さらに多軸加工用ツールパスのバリ取りを強化。「これまでのボールエンドミルやキャンディミルに加えてあり溝、面取り、ブルノーズ、コーナー面取りエンドミルが使用可能になりました。また『工具先端切削回避オプション』により、刃先先端中心での切削が回避できます」(同)。その他にも多軸加工で使用する選択ジオメトリの色分け表示など作業性も向上させている。

「新版はオペレーターの作業付加の軽減や加工の効率化、工具寿命の延長など現場の生産性向上にフォーカスした多くの機能が強化されています。CAD/CAMでお困りの方には、設計から仕上げまでトータルでカバーできるMasterCamをぜひご検討頂きたい」(同)。

C&Gシステムズ、工程管理システム「AIQ」好調

設計データから製造現場をDX化

金型向け設計ソフトに強みを持つC&Gシステムズ(CGS)が好調だ。国内外で半導体や精密部品向けに2次元/3次元融合型CAD/CAM「EXCESS-HYBRIDⅡ」の販売が堅調に推移していることに加え、製造現場のDX化を実現する金型・部品製造向け工程管理システム「AIQ」の需要が拡大している。

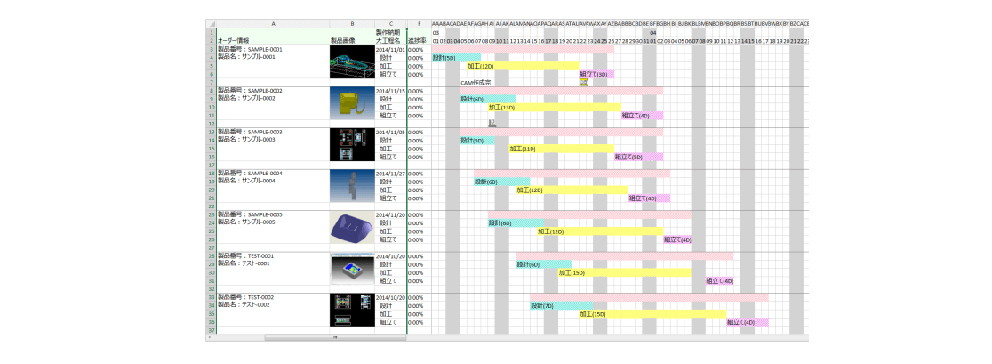

「AIQ」は金型や量産分野に特化した工程管理システム。受発注情報をデータベース化し、計画・進捗・実績・負荷・原価を可視化し、駄な作業や改善点を見つけ出し、生産効率を高める。同社のCAD/CAMと連携しており、設計情報図面情報から加工の予想時間を算出し、実績データと比べることで、経験や勘に頼らないスケジューリングを可能にする。

AIQ最新版の量産管理ソリューション画面

さらに、マシニングセンタや放電加工機の加工時間をCADデータから算出することで、工数予測の精度が向上し、より現実的な計画を立案できる。加えて過去の加工実績情報を図面にフィードバックすることで、図面と実績の一元管理を実現する。

簡単に現場で操作できるタブレット端末向けソフトを用意。 現場端末ソフトでは、その場人と機械の稼働状況が確認でき、受注オーダー全体の進捗状況や累積コストも把握できる。IoT機械稼動管理・監視システムと連携機能をオプション搭載しており、AIQ実績ファイルモニタリングツールが、 実績ファイルを自動収集し各オーダーの実績として反映する。

「集めたデータは期間、オーダー、工程、部品、取引先別などの区分に応じた実績集計により、予実比較をはじめ、様々な分析が行える。 四半期毎・年度単位による集計や、取引先別の損益計算など、管理会計上の集計も可能。さらに設備稼働状況のグラフ化や、作業者別実績など、設備計画や人員計画に役立つ集計機能も搭載している」(同社)。

6月に出た新版(Ver16.1)では、量産分野に特化したソリューションとして、「量産カルテ」及び「量産用設備ガントチャート」の機能を追加している。

「量産カルテ」は、実績登録した累積生産数を取得し、設備の保守が必要なレベルに達するとアラート(警告)を表示。例えば金型による量産分野では、予めカルテに設定した保証ショット数や警告ショット数、部品の最大メンテナンス数などから、金型の保守が必要な累積ショット数に達すると警告を表示する。また金型のメンテナンスが完了するとカルテの累積ショット数をリセットして警告を解除など、設備保全も考慮した生産計画を立案できる。

工程管理やスケジューリングも簡単に

一方、「量産設備用ガントチャート」は、量産設備の稼働スケジュールを時系列で可視化する。これを量産現場で共有することで、設備の稼働予定状況を作業者がリアルタイムに把握でき、生産の優先順位に起因する混乱を回避できる。

これらの機能と「製品在庫カレンダー機能(取引先からの内示/受注情報を日割りで所要量計算されたカレンダー)」の相互連携により、過剰在庫や材料不足、機会ロスなどを回避し、量産需要に対してより正確で安全な生産計画の立案を可能にする。

(2023年7月25日号掲載)