次代へ繋がる物流・マテハン

- 投稿日時

- 2023/02/28 09:00

- 更新日時

- 2023/02/28 09:00

進化が目覚ましいマテハン機器・システム。少しでも人への負担を減らそうと、その活躍範囲を広げる提案が多数なされてきている。さらに、そうした提案は使えるかわからないものではなく、すでに現場で導入が進んでいる製品が増えてきている印象だ。個々の庫内環境の最適化が進む一方で、外に目を向けると接続部であるトラックドライバーは不足していて、非効率な配送がなされていたり、企業間の接続はまだまだ悪いなど課題も多い。本特集では次代へ繋がりつつある製品・システムを紹介するとともに、さらにその先に向けた取り組みについて話を聞いた。

不足するとみられる輸送能力

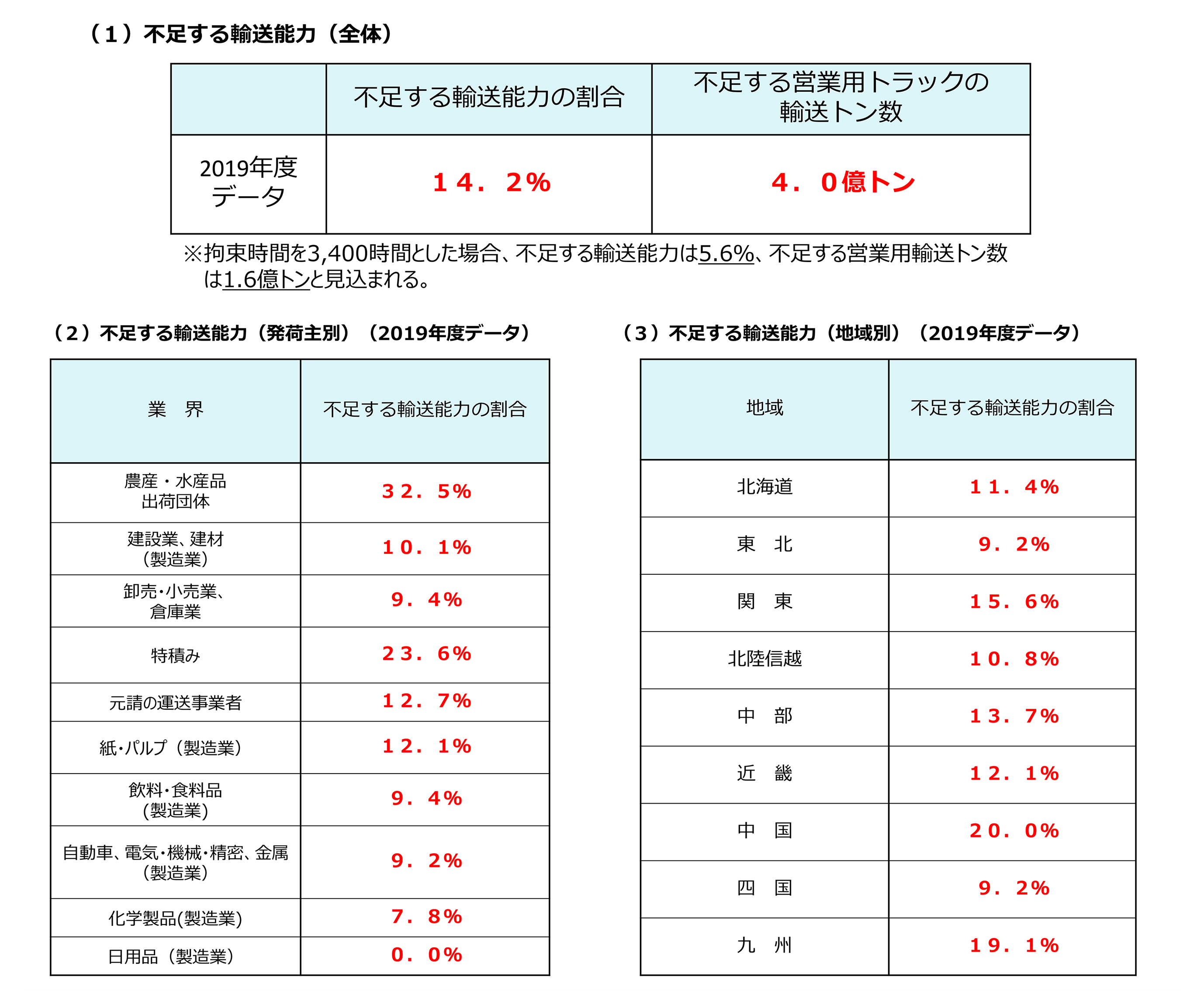

2024年4月からトラックドライバーの時間外労働に年960時間という上限規制が適用される。このことに端を発するドライバー不足と既にコスト高となっている物流費のさらなる上昇による物流の混乱が、いわゆる「2024年問題」だ。NX総合研究所の試算では、年間のトラックドライバーの拘束時間の上限を原則3300時間とし、何も対策を行わなかった場合、19年度比で輸送能力の約14%が不足し、30年度には約34%が不足する可能性も指摘した。

24年問題が1年後に迫る中、問題解消に向けた取り組みが加速している。国土交通省と経済産業省、農林水産省が昨年9月に立ち上げた「持続可能な物流の実現に向けた検討会」は毎月開催され、5月ごろに最終とりまとめを公表する予定だ。1月13日に開かれた(一社)日本マテリアルフロー研究センターの賀詞交歓会内で講演をした経済産業省の中野剛志消費・流通政策課長兼物流企画室長は「これまでにも物流の諸問題については各省庁が個別に法律やガイドラインを山ほど作ってきた。しかし、改善されたという話はあまり聞かない。24年問題に向け3省合同で取り組むことで、迅速かつ実行力のある提案をしていく」と話した。

■物価上昇・環境対応にも物流システム機器活用に期待

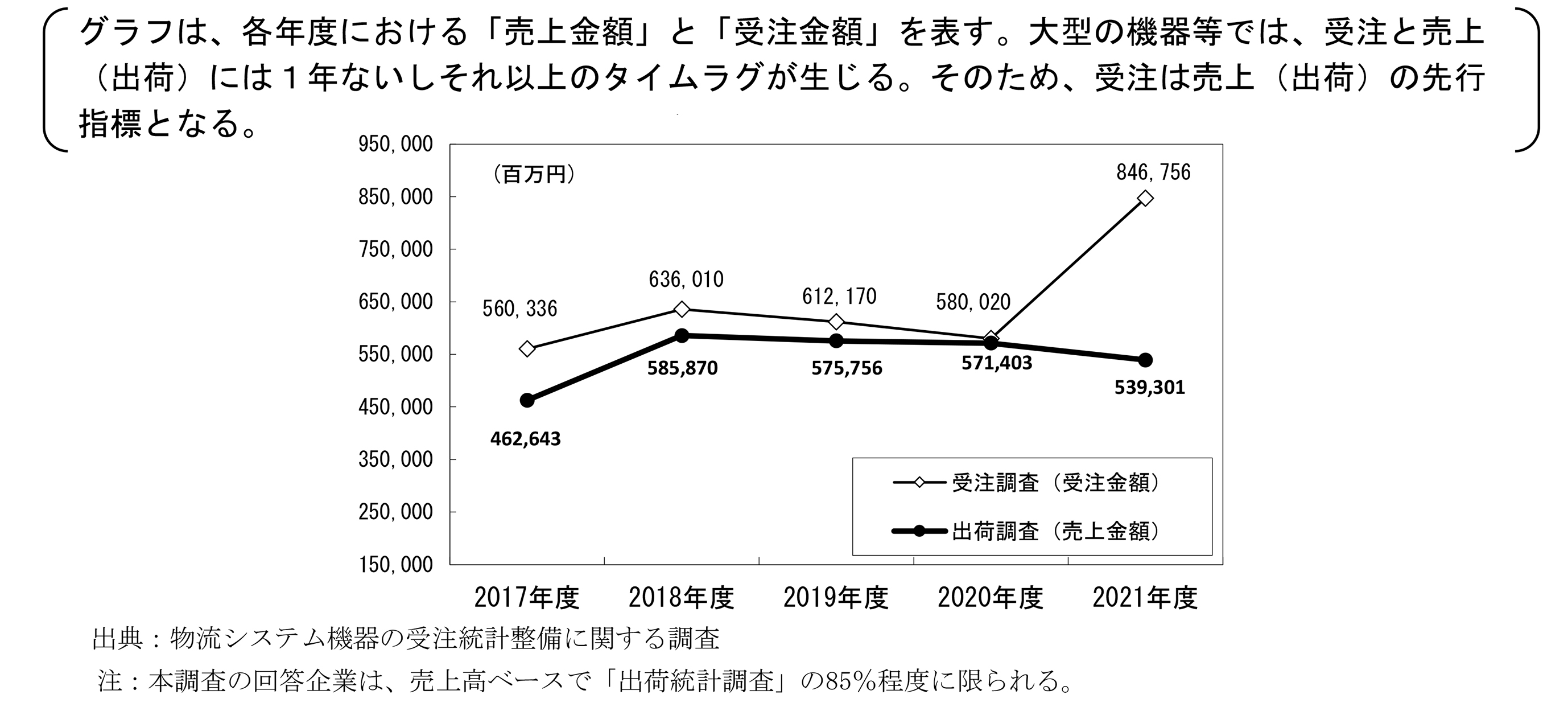

(公社)日本ロジスティクスシステム協会(JILS)が22年8月に発表した「2021年度 物流システム機器生産出荷統計」によれば、21年度の受注金額は約8468億円と、20年度と比較すると大幅に伸びている。(下の図)JILSは部材不足などの影響を鑑みて機器生産・出荷量は伸び悩む可能性があるとしつつ、「昨今の労働力不足の問題への対応に向けて物流システム機器の需要が急増していることを示していると想定される」とし、「ロジスティクス・物流は今後より重要な役割を担うことが予測される。今後、物流現場の省力化・自動化を実現する物流システム機器への重要性はさらに増していくものと考えられる」とまとめた。物流特有の課題だけでなく、物価上昇や環境対応に物流システム機器の役割は増していきそうだ。

物流システム機器の受注額との比較

Hacobu、予約情報共有で車両の入出庫を効率化

25年に倉庫内外のシステム連携が標準に

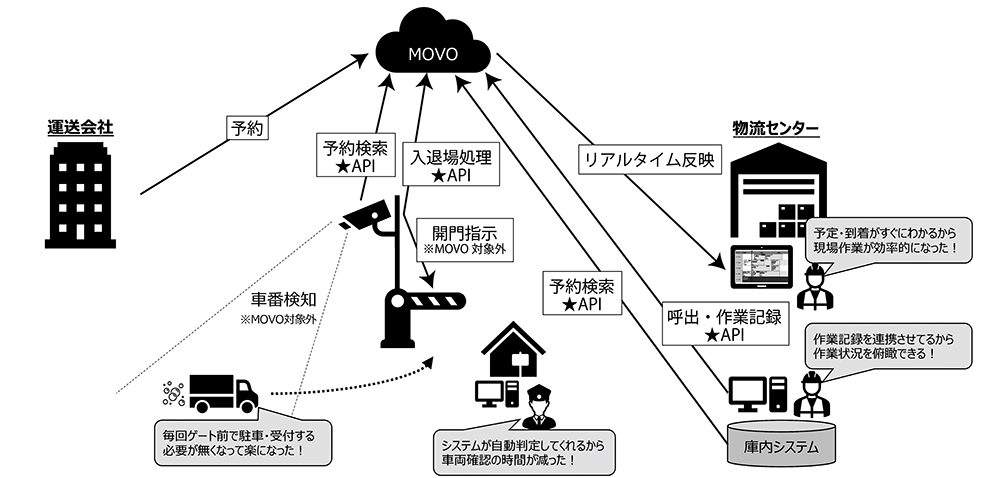

API連携による活用イメージ

マテハン機器の進化により倉庫内搬送が高速・自動化する一方で、庫外の情報はアナログで管理されていたり、そもそも倉庫間の情報交換がうまくいっていない場合も多い。「庫内の最適化をいくら進めても、庫外との接点である車両がいつ何をもってくるのかわからなければ、本当の意味での効率は上がらない」と話すのはHacobu・プロダクト企画本部プロダクトオーナーの會僚太郎氏。

同社が提供するトラック予約受付サービス「MOVO Berth」はどのトラックが何をいつ持ってくるのかといった情報をクラウドで共有し、車両の予約受付業務を電子化するもの。トラック予約受付サービス分野で圧倒的なシェアを誇り、累計利用者数は国内のトラックドライバーの二人に一人(約40万人)に相当するといわれる(国土交通省が2015年調査に記載のトラックドライバー数76・7万人から試算)。 1月24日、そのサービスに予約情報連携APIの提供が追加された。この機能によって、MOVO Berthに記録された予約情報を車番認識カメラ・ゲートシステム・倉庫管理システムなどの外部システムとリアルタイムに連携できるようになった。會氏は「近年、様々なマテハン機器を一つのシステムで管理するためWCS(倉庫制御システム)を導入する企業も多い。そのWCSにAPI連携することで、WCS側にも車両の予約情報をもってもらい、バースが空いていたら入場処理をした車両を自動で呼ぶといった判断がWCS側でできるようになる」と説明する。

庫内の物流システムとの本格的な連携については現在開発中としながらも、會氏は「2024年に向けて新しいセンター・工場を建てる企業が増えてきている。それに併せて、新しいセンターの庫内システムとMOVO Berthの連携についての相談がこの半年すごく多い。各企業が庫内外の連携を真剣に考え始めている」と話し、25年ごろには庫内外のシステム連携が新しい標準になるとみる。

Material Bank Japan×Locus Robotics、建材サンプルを一手に仲介

超多品種少量・注文を高速処理

建物内外の設計・デザイン工程で発生する建材サンプルの取り寄せ業務を1サイトで完結できるサービスを提供する米Material Bank(マテリアルバンク)。同社として初の海外展開となるMaterial Bank Japan(DesignFuture Japan)が1月11日、運用実証を開始するとともに日本で初めてLocus RoboticsのAMR「LocusBots」を同社の物流拠点(千葉県市川市)に導入した。そのサービスとLocusBotsについて聞いた。

マテリアルバンクの右澤マーシーCOO。Locus RoboticsのAMR「LocusBots」は2022年には業界初となる累計13億個のピッキング数を達成し、1日当たりの平均ピック数は300万個にもなる倉庫向けAMR。米では同社倉庫ですでに使われており、実績を積み重ねてきた

建物の内外装を決める際に必ず発生する使用部材の検討・決定工程において、デザイナー(インテリアデザインや建築設計など)は案件ごとに壁紙や床材サンプルを各メーカーに問い合わせて入手している。そのため、デザイナーはサンプル入手に業務時間の約4割を割いているともいわれている。一方でメーカー側もいつ案件があるかわからない状態での営業を強いられており、案件が終わってから該当サンプルを持参したなどということもあり、その仕組みに多くの課題を抱える。

そうした状況に対し、マテリアルバンクは様々なメーカーの建材サンプルを同社の物流拠点に集めるとともに、その情報を1つのサイトに集約。デザイナー側は1つのサイトのみで検索・取り寄せを完了でき、深夜0時までの注文で最短翌朝には複数メーカーのサンプルを1箱で受け取れ、メーカー側はデザイナーがどんな案件で何を取り寄せたかという情報を得られるため、営業活動の最適化につながるサービスを提供している。

2019年にアメリカでサービスを開始した同社は、現在までの3年ほどの間に約450もの建材メーカーの建材サンプルを扱い、1日80万個のアイテムを発送し、北米にいるデザイナーの3人に1人が使う規模にまで成長した。

超多品種一つのラックに150種類ほどのサンプルが並ぶ

日本でも同じ課題があることから事業展開を進めるマテリアルバンクの右澤マーシーCOOは、サービス提供において「入出庫オペレーションが非常に大切」と話す。加えて、その理由を「一般的なECとは違い、いつ注文が入るかわからないものであっても全て揃えておくのが我々のコンセプト。シリーズものであれば全色・全柄揃えてデザイナーの選択肢を狭めないようにしている。そのため、超多品種小ロットかつ、売れ筋や傾向の乏しいものを迅速に扱うことが求められる」とし、それがLocusBotsを導入した理由でもあると話す。

そのようなシステムになると複雑なものとなりそうだが、LocusBotsは都度入ってくる注文に合わせて最も効率的なピッキング計画を組みなおすことだけに重きを置いた、意外と単純な仕組みで動いているという。

「全く動かない在庫も抱えているので、効率が悪いことは前提としている。その上で、人が探す時間と動く距離をできるだけ最小化することを目指した。それには、必要十分で信頼性の高いLocusBotsが最適と考えている」

作業者は一般的なピッキング用AMRでの作業と同じようにロボットがいる場所に行ってピックするだけ。1ピックはおよそ20秒から30秒程度を想定しているという。現在は倉庫全体の2割ほどが埋まった状況で、約1万種類の建材サンプルがラックに詰められている。ラックは細かく区切られ、1ラックに100~150種類くらい入っているようだ。

運用実証は3、4か月を予定しており、掲載メーカー200社弱とユーザー数3000人を目指すと右澤氏は話す。

デザイナー向けサービスのため、送るための箱にも気を遣う。自宅や会社だけでなく、クライアント先にも送れるため、コロナ禍のオンラインミーティングなどで活用が進んだ

Mujin、落ち着いて自動化検討できる展示場

ロボットコントローラの応用模索

出展したどの展示会でも大きな賑わいを見せるのがMujinブースだろう。ロボットアームやAGVが整然と動く姿やアグレッシブなプレゼンテーションが印象に残る。そんなMujinのショールームは東京ビッグサイトにほど近い辰巳駅(東京都江東区)にある。その魅力や現在の取り組みについて聞いた。

Mujinの石原部長と知能ロボットシステム。展示会以上に間近でロボットを見ることができた

エントランスに入るとすぐ目に入ってくるのは、展示会でもお馴染みのMujinのコーポレートカラーであるオレンジ色だが、展示会での熱気とは違った落ち着いた雰囲気に包まれている。

「都内最大規模のロボットセンターで、常に知能ロボットやAGVが見られる環境を整えています。展示会とは違い担当スタッフが当社の自動化ソリューションの仕組みや導入事例について一から説明いたしますので、自動化を考え始めたばかりの方や知識がない方であっても心配いりません」

そう話すのは同社・マーケティング&コミュニケーション部部長の石原優月氏。2019年夏に本社移転後すぐにコロナ禍に入ったため、ショールームは来場人数を絞って案内する形であったが、経済・社会活動の再開に合わせて、最近では見学会の予約がいっぱいになることが多いという。 現在はAGVと知能ロボットを連動させた、出荷工程向け混載パレタイジングや、ラインに投入するためのデパレタイジングシステムなどを大きく展示しているため、物流向けの見学会を多く開催しているが、工場向けのシステム展示もあるので、製造業でも導入検討企業からの問い合わせには個別に対応できる。今後も新たな展示を検討・企画しているという。

「当社の知能ロボットシステムは、環境に応じたリアルタイム動作生成が可能なため、汎用的に活用できます。適切なロボットアームとロボットハンドを選定することで、様々なワークに対応可能です。共有いただいたワークが即座に対応できそうであれば、その場でピッキングの検証も行えます」

即断即決が難しい自動化設備であるからこそ、企業ごとのタイミングで実際にロボットの動きを見に来てほしいと石原氏は強調する。

そんな同社が他にも強みとしているのが、知能ロボットコントローラの応用的な活用だ。製造・物流向けの印象が強い同社のシステムだが、コア技術であるマシンインテリジェンス「MujinMI(Machine Intelligence)」は、現実の環境やロボット的制約を踏まえて、仮想空間上でロボットの最適な動きを計算し、それをそのまま現実世界に再現できるもので、応用範囲が広いという。「実際にロボットが動く様子を見ることで、ロボットのスピードを実感でき、導入イメージを高めていただけます。ショールームではゆっくり話しができるので、当社のコア技術についての理解を深めていただくとともに、新たな使い方を提案・議論できたら嬉しい」と石原氏は話す。同社が提案するロボットシステムの見学だけでなく、アイデアをぶつけに一度訪れてみてはいかがだろうか。

東京本社にはショールームの他に開発拠点もある。訪問した際には複数台のロボットが出荷前のテストや調整を行っていた

(2023年2月25日号掲載)