この治具がスゴい!

- 投稿日時

- 2024/08/27 14:07

- 更新日時

- 2024/09/13 11:23

治具における最新需要動向と積層造形による内製化の取組

モノづくりにおける加工精度や生産性の向上に欠かすことのできない治具。多品種少量生産が求められる近年の加工現場においては、段取り替えの省力化や無人運転による自動化の実現において、治具が主役級の活躍を演じている。昨今のモノづくりに求められている治具とはどのようなものなのだろうか。

モノづくり製品における主力ユーザーである自動車業界からなかなか景気のいい話が出てこない。大阪の老舗治具メーカーは「エンジン車向け治具はあまり動きがないのが現状。EV向けも一時はバッテリー周辺の加工向け治具をいくつか開発、納入したが、こちらも国内向けはひと息といったところ」と嘆く。

一方で根強いエンジン需要があるのが二輪車や船舶、農機具、建設機械といった分野だ。船外機向け部品を手掛ける浜松市の加工会社は「ここ数年ずっと繁忙期が続いている。環境対応のエンジン新製品やハイブリッドタイプの開発・量産も進んでおり、それに合わせて多数の治具が必要になっている」と語る。

また二輪車エンジンの生産ラインに治具システムを供給しているメーカーは「コロナ禍以降、二輪需要の高まりもあって好調をキープしている。今年に入ってからもすでに多くの受注を頂いている。特に自動化を強く意識したライン構築が目立ち、工程間を繋ぐような治具やシステムへのニーズが高まっている」と話す。

EV向けやエネルギー向けでは、部品の一体化や剛性の確保を目的にワークが大型化している。そのため、加工機にかかる重量負担の軽減やワーク搬送の自動化に対応するため、治具に対して軽量化が求められている。

埼玉県内で自動車部品加工を手掛けるメーカーは「従来の鉄製の治具に変わって、アルミ製の治具や強度を担保した3Dプリンターによるカーボン製の治具を採用している。どうしても強度が必要な場合は超々ジュラルミン製の治具を使うケースもある。超々ジュラルミンはアルミ合金の中でも強度が高く、鉄とほぼ変わらないにもかかわらず重量は半分程度。治具を軽量化することで加工の幅も広がるし、リードタイムの削減にも繋がっている」という。

■使い捨て感覚で活用

一方で、積層造形機を活用した治具の内製化も進んでいる。3Dプリンターの販売から各種ソフトまで、幅広く積層造形ソリューションを手掛けるJBMエンジニアリング。同社営業部の白原直樹氏は「3Dプリンターといえば新しい製品開発や試作への活用といったイメージがありますが、実際は治具を内製化したい、という動機で採用されるユーザーが大半です」と話す。

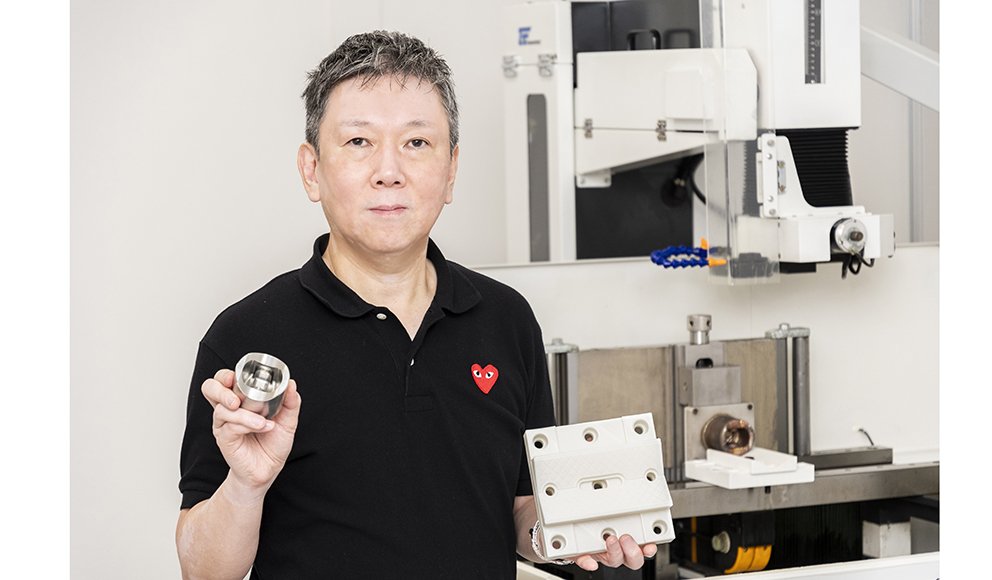

JBMエンジニアリング・白原直樹氏

治具製作において最も活用されているのは、樹脂による3Dプリンターだ。

「治具製作目的で導入されるユーザーの多くは、治具を恒常的に活用するというよりは使い捨てのイメージで製作なさっています。そうしたお客様には当社でも比較的安価な3Dプリンターと安価な樹脂素材をご紹介し、気軽に治具製作を行って頂けるような提案を行っています」

樹脂による治具となると、強度や耐久性といった部分で金属製の治具に劣ってしまう。だが、使い捨てならではの利点も多々あるという。

「私の実家が金属加工を行っているのですが、受注する案件に乗じてどんどん治具が増えていってしまう。実家ではそれが長年積み重なってしまい、この先いつ使うか分からないような治具がかなりのスペースを奪っています。在庫していた治具を再活用するにあたっても、どこにやったか分からないということもしばしばです。これを3Dプリンターに置き換えれば、必要な際はすぐにプリントアウトできますし、マイナーチェンジにも対応しやすい。さらに加工現場の省スペース化にもつながります」

3Dプリンターによる治具の内製化を行っている現場では、これまで年間1000万円以上かかっていた治具コストを100分の1以下に圧縮したというケースもある。さらにコストダウンだけではないメリットとして、「内製化により調達面でスピードアップできたというユーザーは多いですね。また積層造形は設計の自由度が高いので、治具屋さんにお願いするとコストや時間がかかってしまうようなものでも容易に製作できる点を魅力に感じているユーザーも少なくありません。使い慣れてきたユーザーの中には、最初に導入した廉価な3Dプリンターからワンランク上の高精度な3Dプリンターに乗り換えてより精度の高い複雑な治具の制作に取り組まれている方もいます」と白原氏は語る。

ローコストで運用可能なワイヤー方式金属3Dプリンター

JBMエンジニアリングで取り扱っている金属3Dプリンターの中でも、最も廉価で造形速度に優れているのがワイヤー方式金属3Dプリンター「Meltio(メルティオ)」だ。

金属粉末を利用するパウダー方式の金属3Dプリンターは、高コストの金属粉末を使用するため、用途が限定されてしまう。また微細な粉末を使うため、厳格な環境下で運用する必要があったが、ワイヤー方式のメルティオは金属のワイヤーを使用するため、パウダー方式に比べ圧倒的にローコストで運用でき、なおかつスピーディーな造形が可能だ。

「パウダー方式にせよワイヤー方式にせよ、いずれも仕上げに切削や研削といった作業が必要になります。後工程までを考えた場合、ワイヤー方式のほうが圧倒的にメリットを感じて頂けると思います。また作りたい製品の用途に応じた材質のワイヤーを使える汎用性を持っており、異なる材料を組み合わせての製品作りも可能です」(同社営業部・白原氏)

ワイヤー方式金属3Dプリンター「Meltio」

【特集:この治具がスゴい!】製品紹介

■イズミコーポレーション、高精度汎用治具バイス

省スペース設計で多品種少量生産に

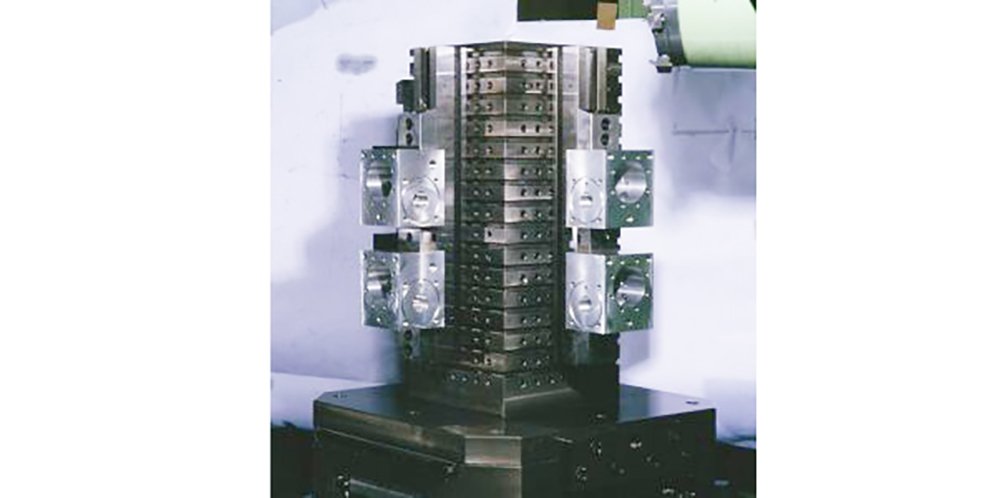

横形MCによる3面加工例

マシニングセンタ向けの治具を手がけるイズミコーポレーション。自社の生産現場の加工用治具として生まれたのが、高い加工精度と汎用性を有した「ディペンドバイス」だ。

「ディペンドバイスは、マシニングセンタの加工エリアを有効的に生かしたレイアウトができる省スペース設計。さらに口金の組み合わせの変更で、多彩なクランプ形態を可能にします。また横形マシニングセンタの場合、ワークの取り付けを正面から行えるので、スピーディな段取り替えが可能。『C4V』シリーズは、ワークを立体的に取り付けられるので、マシニングセンタの有効加工面積を広げながら省スペースを実現し、高精度かつ長時間の加工を可能にします」(同社) 油圧や電源といった動力を一切必要としないシンプルな構造の為、操作が簡単でトラブルも無くメンテナンスもかんたん。V金具のキャップボルト1本を締め付けるだけで20kN(50㍉タイプ)の締め付けトルクを実現する。複数個のワークを同時に締め付け可能。本体は削り出し一体構造としており、高い剛性を有している。

「発売当初はバイス単品での販売でしたが、最近では単体で使用されるというよりも、ユーザー様で部品を任意の形に組み合わせて使用されるケースが多くなっています」

バイスひとつでさまざまな機械加工に対応し、省スペースを実現する同製品は、多品種少量生産を求められる現場や、半導体製造装置のバルブの加工で多く導入されている。

■カネテック、異形ワークに最適なチャックブロック

磁気の力で自在にワークを把持

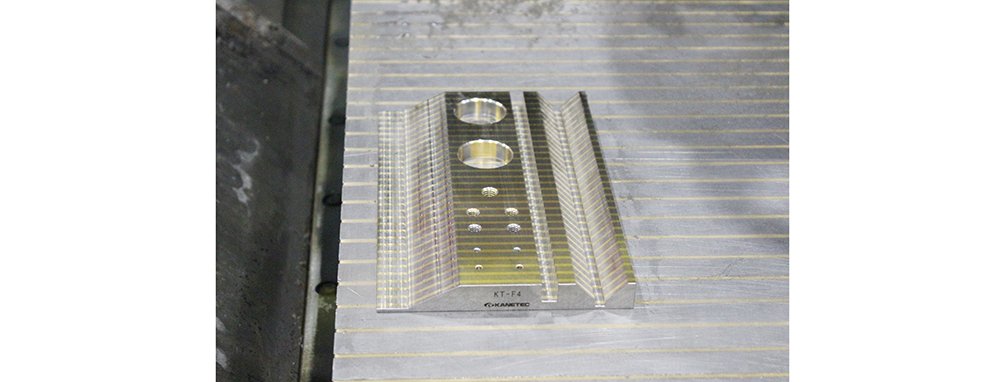

フリーチャックブロック「KT―F」

チャックやホルダから搬送機器まで、マグネットを応用したモノづくり製品に強みを持つカネテックは、マグネットチャック向けのフリーチャックブロック「KT―F」シリーズを上市。段取りの簡略化を提案している。

KT―Fはマグネットチャックと併用して、丸棒や板状のワークの側面など、チャック作業面のみでは吸着し難い形状のワークを吸着させたい場合の補助具として使用する。KT―Fそのものに磁気はなく、マグネットチャックの上にのせて磁気を誘導し ワークを吸着するので、上面や側面それぞれに磁気を誘導する。

「KT―Fはより効率よくワークに磁力を誘導できる厚みを追求した製品です。部材同士を強固に接合する技術を採用しており、部品点数を抑え、はんだや樹脂などの溶材を使用しないので環境にも優しい。一体化したブロックは追加工範囲に制限がなく、穴、タップ、V溝、テーパー、切断などの加工が自在に行えます。さらに通し穴を施工してエアや油を通しても、接合部からの漏れがありません」(同社)

異形状のワークに対し、通常のバイスクランプでは単品ごとの加工しかできないが、KT―Fはワークを複数個並べて同時加工することも可能なため、作業効率の大幅向上が見込める。またワークサイズや形状に合わせて、広範囲に複数台を並べた活用も出来る。

「当社の標準的な電磁マグネットチャックKET―3060Bを使用した場合、直接吸着に相当する吸着力を発揮します。また永磁マグネットチャックRMWHシリーズにおいても従来品の2倍以上の吸着力を実現します」

ネジ穴、ザグリ穴などを施した活用例

■北川鉄工所、チャックの手動ジョー交換を短時間で簡単に

ジョー取付け位置を短時間で簡単に再現できる「BR-AJC_M」

近年、モノづくり現場の大きな課題となっている人手不足問題。北川鉄工所は「BR-AJC_M」で、旋盤用パワーチャックのジョー交換作業の「省段取り」をサポートする。BR-AJC_Mは標準BR/BRTチャックを、クイックジョーチェンジチャックに変換できるオプション部品。従来のTナットから独自の「Tnut-Plus」に交換するだけでジョー交換時のセレーション位置合わせやジョー脱着後の再形成が不要になる。

Tnut-Plusはボルトを締結するとセレーションが噛み合ってガタをなくし、把握精度を維持できるため、ジョー脱着後の再形成が必要ない。従来のTナットの段取り替え作業時間と比べ「年間あたり450時間、315万円の節約効果がある」(同社 以下同じ)と大きな効果を試算する。

BR-AJC_Mは位置決めナットにより、ジョーの取付け位置がカンタンに再現でき、短時間で誰でも容易に作業が行える。「ジョーの取付けではセレーションの数を数えるなどして同じ位置を再現しなければならなかった。BR-AJC_Mは、ジョーをあらかじめ機上成形し、位置決めナットをマスタージョーに当たるまでねじ込み、止めねじで固定したら事前のセットが完了。以降のジョー交換はマスタージョー端面に位置決めナットを突き当てればセレーション位置が簡単に再現できる」。

ジョー交換作業の大幅削減と共に、取り付け間違いなど人的ミスも防止、ロスを省く。ジョーの脱着後も把握精度は0.01 mmT.I.R.以下と、加工不良率の低減や工程能力アップにより生産性向上にも寄与する。BR/BRT06~BR/BRT12に対応する。

「既存のBR/BRTチャック、ソフトジョーをそのまま使えるため、特殊チャックと比べて導入コストを大きく抑えられる。引き合いが多いのは段取りの多い多品種少量生産の現場。『省人化や自動化したいが、多額の投資が難しく、段階的に(少しずつ)省段取りの設備を導入したい』という場合にぴったりの製品」と語る。

■コスメック、動力源が不要なメカ式クランプ

治具からはじめるCN

コスメックが提案を強化する新製品「スマートシリーズ」は、油圧やエアーなど駆動源の要らないメカ式クランプだ。90度旋回してクランプするスイングクランプや、位置決めとクランプを同時に行うロケートクランプなど6種類を展開。いずれも「よく売れておりニーズの強さを感じる」と営業部企画・広報室の佐藤直人室長は手ごたえを語る。脱炭素を進めたい製造工場の需要にマッチしている。

製品下部の突起が物理的に持ち上がる/下がることで機械的にワークを固定/解除。例えばガイドのスライド機構にカムを設けておけば、治具本体のスライドでロックと解除を切り替えられる。コンパクトさが奏功し「検査や組付けなどの後工程でロボットと共に使われることが多い」という。

中でもロケートクランプは繰り返し位置決め精度が0.01㍉と高く、後工程に向く。クランプもパレット(位置決め対象)を下に引き込む方式で、固定・位置精度出し・精度検査に必要な時間と作業者によるバラツキをなくし、瞬時にパレットや治具の交換が行える。スマートシリーズはまずは6種類からの展開だが「さらなる拡充も考えたい」と前向きだ。

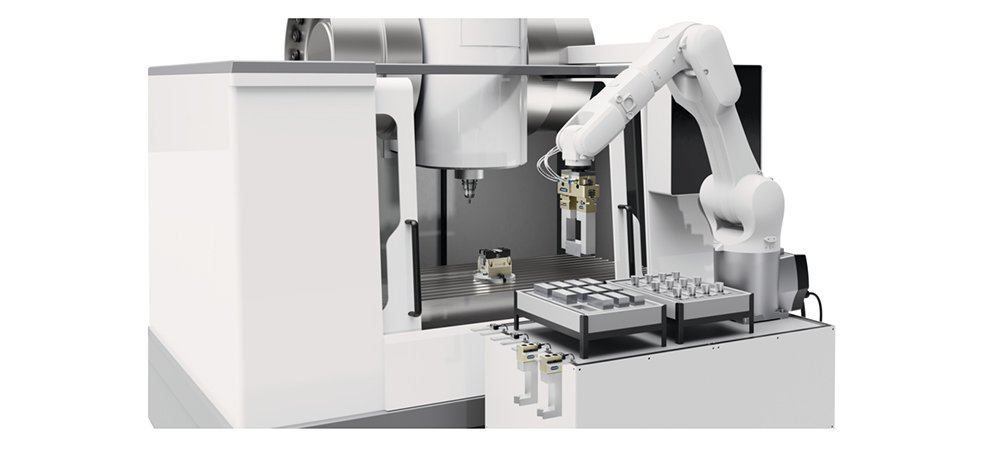

■シュンク・ジャパン、ハンドの「指先」交換で多品種対応

加工機向けフィンガーチェンジシステム

フィンガークイックチェンジシステム「BSWS」

先ごろ開催されたロボットテクノロジージャパンにおいて、一風変わった加工機向けのワーク搬送ソリューションとして多くの注目を集めていたのがシュンク・ジャパンのフィンガークイックチェンジシステム「BSWS」と自動ジョークイックチェンジシステムBSWS-R-PGZN-Plusだ。

通常、サイズの異なるワークをロボットで加工機に供給する場合、ロボットハンドそのものを交換する必要があった。だが同社のフィンガークイックチェンジシステムは、ハンドではなくフィンガー部分(ジョー)のみの交換でサイズの違うワーク搬送を可能にした。

「収納ステーションにワークサイズに合わせた複数のフィンガー部分を収納しておくだけで、電気もエアも不要でわずか数秒でフィンガー部分の交換が可能です。ロボットがフィンガー部分のベースユニットを収納ステーションに収納すると、ロックボルトが作動しロックが解除され、ベースユニットからグリッパーを簡単に取り外すことが可能で、高精度のワーク搬送の無人化を実現します」(同社)

また、複数のハンドを用意するのに比べ、同システムは省スペースでの運用が可能。

「フィンガー部分自体はコンパクトに設計されており、ワークに合わせた様々なフィンガーを用意し収納スタンドに複数並べておけば多品種少量生産の自動化にも対応できます。またロボットの動きを最小限に留めるので、効率性と安全性も確保できます。また複数のハンドやグリッパーを用意せずとも、異なるフィンガーを用意するだけで多くのワークに対応できるので、コストメリットにも優れます」

■スーパーツール、用途に合わせた豊富な治具ラインナップ

在庫拡充でさらなる短納期対応へ

MC用4面ジグブロック(バリュータイプ)

治工具から吊クランプ、作業工具まで幅広く手掛けるスーパーツール。マシニングセンタの加工エリアを最大限に活用する「ジグブロックシリーズ」は用途に合わせた豊富なラインナップで定評を得ている。

特注品が多い治具だが、ジグブロックシリーズのバリュータイプは充実した在庫により、短納期に対応。また、強度を維持しながら重量を軽くすることでリーズナブルな価格を実現する。また、ユーザー側の機械でタップ穴などの加工が可能で、カスタマイズ性の高さもウリだ。このたび在庫拡充により、さらなる短納期対応に力を入れている。

ジグブロックシリーズの材質は治具ベースに適した、剛性と振動吸収能が高いFC300を採用しており、熱処理は焼鈍。スタンダードタイプでは床面とエッジロケーター基準面の直角部を研削することで高精度仕上げを実現している。

また、機械の仕様や加工方法に対応した特注商品にも対応する。立ち上がり角や高さの変更、治具パーツ(加工パーツ)のサイズに合わせた取付穴を設けられる。他にも溝ピッチの変更や、スタンダードタイプのアングルプレートへT溝、ねじ穴の追加工にも対応する。

■関連記事LINK

(2024年8月25日号掲載)