「本当に稼げる」切削工具

- 投稿日時

- 2023/04/07 15:09

- 更新日時

- 2023/04/07 15:29

わが国モノづくりの根幹を支える切削加工において、最も即効性があり、効果的な生産性向上を導き出せるのが切削工具だ。昨今の工作機械の高性能化や自動化ニーズへの対応などを踏まえ、進化を続ける各メーカーの切削工具。本特集では市況の展望や各社の一押し製品を探った。

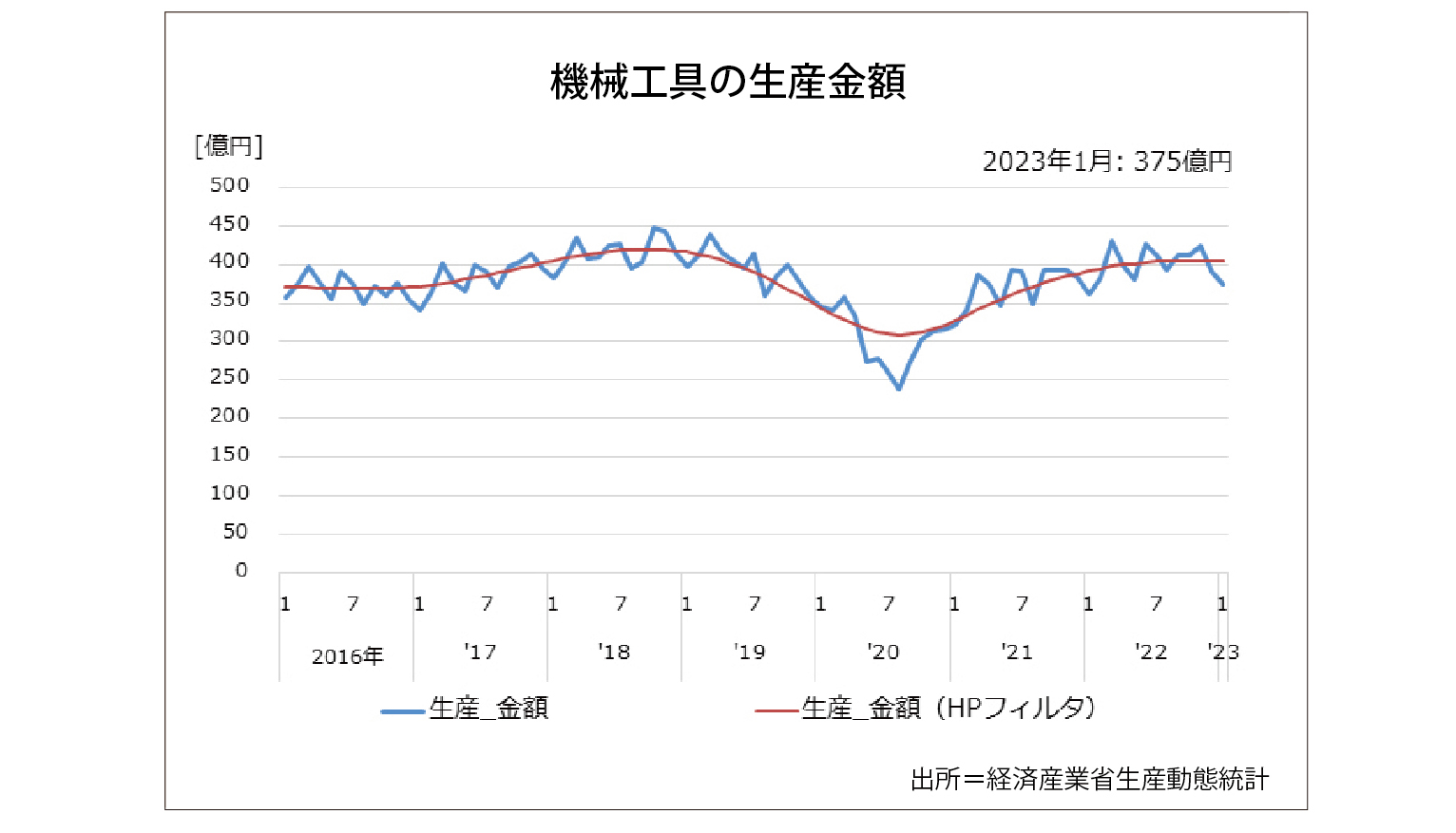

日本機械工具工業会によると、切削工具の生産金額は2018年に5194億円を記録した一方で、2020年度はコロナウイルスのまん延による経済の減速で、3698億円まで低下した。

その後、2020年8月を底に生産が回復し、2021年度は4711億円とコロナ前の2019年を上回るレベルまで回復している。また、昨秋に集計した今年度の見通しは5000億円をやや下回るという予測だったが、「現在までの最新の進捗を見ると今年度は5000億円の大台が視野に入っている」(日本機械工具工業会)と力をこめる。

同会の田中徹也会長は今年1月の賀詞交歓会において「新型コロナのまん延による行動制限が解放され、国内外の経済活動が活発化した。一方で、ロシアのウクライナ侵攻や資源、エネルギー価格の高騰など、ポジティブな要素とネガティブな要素が重なっている。しかしものづくり業界にとっては半導体部品の供給不足が一定程度回復してくる、また航空旅客需要の回復により、工具需要の回復が見込めるといったポジティブな側面も見えている。2023年度は過去最高額を上回る生産を目指して取り組んでいきたい」と前向きに語っている。

同工業会は2023年度の重点施策について「EVへの化対応、DX対応、環境対応、業界連携」を挙げており、EV化に伴う新規の部品への新工具や新工法の提案、自動車以外の分野、航空機産業やロボット産業向けの工具を展開する。また、海外向けビジネスの少ない会員各社への海外市場展開のサポートに取り組むという。

DX対応では、ものづくりの現場から販売、流通の現場まで会員各社のデジタル化をサポートする。また環境対応では、カーボンニュートラルを目指した脱炭素社会の実現への取り組みを進めていくという。また今後は各ものづくり関連団体との連携をさらに強化していく構えだ。

グローバルでの需要動向だが、調査会社グローバルインフォメーションによる超硬工具の市場規模予測では2020年の106億2397万米ドルから、2028年には153億2099万米ドルに達し、2021年から2028年にかけて4・8%のCAGRで成長すると見ている。その成長を牽引するのは、EVをはじめとした自動車、エネルギー向け、航空宇宙、医療向けなどの分野と目されている。

最新:稼げる切削工具

MSTコーポレーション 「ミルボア」

ヘリカル加工で穴加工、ボーリング加工は自動化へ

従来のボーリング加工における「人による寸法調整が必要」 「加工径ごとにボーリングヘッドが必要」 「絡まる切りくずの処理が必要」 「インサートの種類が限られる」などの問題点を解決するべくMSTが開発したのが「焼ばめホルダ スリムライン『ミルボア』」だ。

ミルボアは、切削工具メーカー各社から発売されている交換式工具を装着し、ヘリカル加工で穴加工を行えるホルダ。NC制御による工具径補正が可能となり、ボーリングホルダで必要だった人による加工径の寸法調整が不要になる。またNC制御で穴を繰広げることが可能で、加工する穴径ごとにボーリングホルダを揃える必要はない。

「ミーリング工具を使用するため、断続切削となり切りくずが細かく分断されるので、ホルダに絡みつかず予期せぬ機械停止や切りくずの噛み込みによる加工面のむしれなどが予防できる」(同社)

交換式工具は、様々な材種、コーティング仕様が各切削工具メーカーから発売されており、加工に対する工具選択の幅も格段に広がる。また従来のボーリング加工を、ミルボアを用いたヘリカル加工に置き換える事で、工場内の自動化・無人化の推進にも寄与する。

「これまで人が介在していた加工後の内径測定や寸法調整は、タッチプローブによる内径の自動計測、自動補正による仕上げ加工に置換できる。また、切りくずが分断され、ホルダに巻き付くなどの心配がない点も自動化の推進に役立つ」(同社)

約1200種類のバリエーションから、加工ワークの形状に合わせ、干渉を避けながら最大限の剛性を確保する最適な形状のホルダを選択できる。

岡崎精工 「剛力ミル」

コスパ抜群の超硬エンドミル、ラインナップ拡充で重切削にも対応

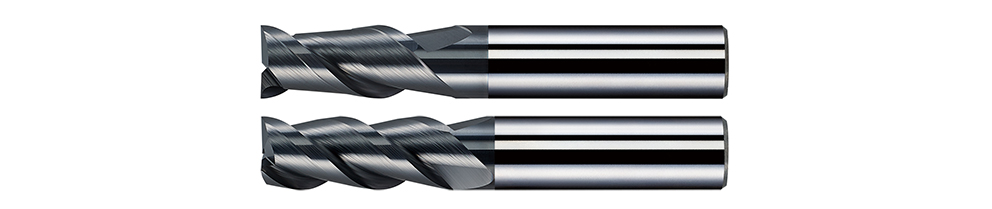

「SPSEE2GA」(上)と「SPSEE3GA」

岡崎精工のSPシリーズ「剛力ミル」は同社のベストセラー超硬エンドミル。素材には高品質の超微粒子超硬合金を使用し、コーティングには幅広い被削材に対応した「OK-Aプレミアムコーティング」を採用。高い切削能力と長寿命でコストパフォーマンスに優れる。

従来の4枚刃、5枚刃のラインナップから2枚刃と3枚刃とラインナップを追加。独自の強化刃型により、切粉はけに優れ、重切削加工、高速加工に対応する。

「独自の溝形状で切れ刃の剛性を高めており、生材から焼入れ鋼、HRC55までの調質鋼、ステンレス鋼の加工に威力を発揮する。2枚刃は溝加工に、3枚刃は側面加工に適している」(同社)

2枚刃の「SPSEE2GA」はφ1~12、3枚刃の「SPSEE3GA」はφ3~20でハイドロチャックにも対応する。4枚刃の「SPSEE4GA」はφ4~25、5枚刃の「SPEE5GA」はφ4~25のラインナップ。

京セラ 「CA115P/CA125P」

中切削~荒加工向けチップ、耐摩耗性と耐欠損性を両立

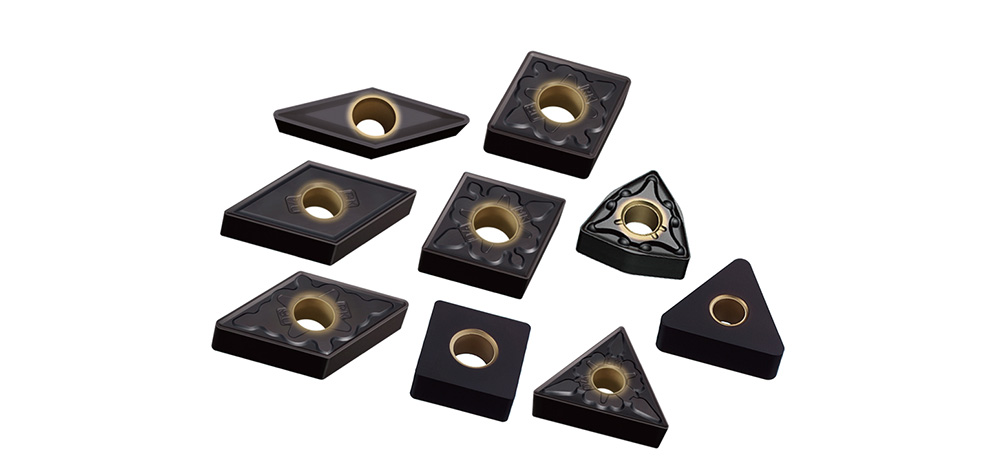

「CA115P/CA125P」

京セラは鋼加工用旋削チップの新材種として、CVDコーティング材種「CA115P/CA125P」を開発した。

新材種「CA115P/CA125P」は、コーティングと超硬母材ともに刷新した鋼の外径・内径加工用旋削チップのメイン材種。新コーティングは、CVD法(化学蒸着法)による成膜工程において、当社独自の結晶制御技術によりアルミナの結晶方向の均一性(配向度)を業界最高水準に高めることに成功し、優れた耐摩耗性を実現した。

この高配向アルミナ膜と独自のTiCN(炭窒化チタン)膜、さらに高温硬度を高めた新開発の超硬母材との組み合わせで、チップの耐摩耗性と耐欠損性を高次元で両立し、長寿命・安定加工に貢献する。また、同時発売の「PMGブレーカ」は、中切削から荒加工まで幅広い加工条件に対応することで工具集約が可能になり、生産性向上にも貢献する。

「耐摩耗性は同様の製品と比べ約1・5倍に向上させた。切りくずの擦過によって発生するすくい面のクレータ摩耗を抑制し、安定加工を可能にする」(同社)

「CA125P」は3月より、「CA115P」 は6月より順次発売する。

サンドビック 「CoroMill Dura」

荒加工から仕上げまで、汎用性に優れた超硬エンドミル

荒加工から仕上げ加工まで、様々な加工に対応するべく開発された汎用超硬エンドミルがサンドビッグの「CoroMill Dura」だ。

不等リード・不等ピッチで、全てのリード角、ピッチが異なる完全な不等となっており、共振を防ぎびびりを低減させる。また、最新の刃先ジオメトリーを採用、これらの技術を総称したWhisperKutテクノロジーにより、加工面品質の向上はもちろん、切削音が低く、切削抵抗を低減。加工条件を下げずに静かで安全かつ効率的な加工を可能にする。

「昨今の切削加工は、工作機械の高速化による生産性向上も求められ、ソリッド工具のニーズが高まっている。当社でも、ここ数年は金属加工業界の需要に応えるべくソリッド工具に注力している。新製品の『CoroMill Dura』は、あらゆる被削材・少量多品種の加工をされているユーザー様にも満足いただけるパフォーマンスを発揮できると自負している」(同社)。

また同社では「プラグアンドプレイ」として、ユーザーが現在使用中のエンドミルをそのまま置き換えられるようあらゆる被削材や加工内容にも対応できるようにしている。製品のラインナップは、様々な被削材に対応する超硬コーティング材種GC1730とアルミ合金加工専用のタイプのノンコートの2種類をラインナップしている。

住友電気工業 「SECスミデュアルミル」

バリバリ削れる高送りカッタ、ビビらず安定加工を実現

スミデュアルミルDMSL型/DMSW型

住友電工の「スミデュアルミルDMSL型/DMSW型」は、幅広い適用領域における安定加工を実現した高送りカッタ。超高送り加工でも最大切り込み量3㍉を実現する。

「複合円弧形状の切れ刃が小さい切込みと大きな切込みを両立し、高能率加工を実現する。可能隅削り・平面削り工具に比べ1刃当たりの 送り量を大幅にアップするので、加工時間の短縮にも貢献する。低剛性で軸方向切込みを大きくできない場合や、長い突き出し量における加工でもびびりを抑制し、高能率加工が可能。高送り加工でも加工面粗さの低下を抑制する」(同社)

不安定なクランプ状況でもびびらず安定加工が可能。充分な刃先強度により超高送り、高切り込み加工においても長寿命を実現する。複合円弧切れ刃による小さい切り込み角が切削抵抗を背分力方向へ制御し、突き出しの長い加工においても安定した加工を可能にする。インサートは安心感のある7㍉を採用。両面6コーナー仕様でコストパフォーマンスにも優れる。

三菱マテリアル 「MC5100」シリーズ

鋳鉄加工に威力を発揮、耐摩耗性に優れたインサート

三菱マテリアルが鋳鉄切削の効率化に提案するのが、鋳鉄旋削加工用CVDコーテッド超硬材種「MC5100」シリーズだ。高い耐摩耗性が要求される普通鋳鉄の高速切削領域から、安定した耐欠損性が要求されるダクタイル鋳鉄の強断続切削領域まで、幅広い加工領域に対応する。

普通鋳鉄旋削加工においては、切削速度1000㍍/分までの高速切削領域で圧倒的な耐摩耗性を発揮する「MC5105」。ダクタイル鋳鉄旋削加工における切れ刃異常損傷を抑制し、優れた耐摩耗性と耐欠損性を両立させた「MC5115」。高強度ダクタイル鋳鉄の強断続切削加工において、優れた耐欠損性を発揮する「MC5125」の3材種をラインアップ。

3材種ともに「スーパーナノテクスチャーテクノロジー」を採用し、業界最高レベルの結晶方位制御を実現。より緻密かつ均一に結晶を成長させることにより、耐摩耗性を飛躍的に向上させている。「MC5105」は、最高レベルの厚膜コーティングと高硬度超硬母材により、圧倒的な耐摩耗性を発揮する。「MC5115」は、耐摩耗性に優れた層と耐剥離性を高めた新密着層により、優れた耐久性を実現した。「MC5125」は、ダクタイル鋳鉄に適した微細組織中間層と強断続対応のTiCN(炭窒化チタン)層により、安定性にも優れる。

(2023年4月10日号掲載)