インタビュー

三共製作所 アドバンステクノロジー本部 アドバンスデザイン課 八木 寛之 氏

- 投稿日時

- 2025/07/28 09:00

- 更新日時

- 2025/07/28 09:00

初の半導体分野向け 長時間高速回転する円テーブル

バックラッシュ(歯車がかみ合う時のすき間)のない回転位置決めユニット「ローラードライブ」をコア技術として様々な加工機周辺装置に応用する三共製作所。このほど「大幅に方向転換した」と言う円テーブルを発売した。すでに市場から高評価を得ているそうだ。

入社以来、一貫して製品開発を担う八木寛之氏。小中学生時に楽しんだテニスを大人になって始めた。「運動不足の解消と趣味の合う仲間がいたので久々の再開です」

——最近の景況感はいかがですか。

「当社の新製品がターゲットにしている半導体業界はずっと伸び続けています。近年は少し停滞気味でしたが。これからまた回復基調を迎えると思います。新製品は半導体製造装置で使われる治具の加工を対象とし、お客様にご紹介すると非常に興味を持たれることが多いです」

——貴社の強みは。

「私は入社以来、製品開発を担当しています。当社は新製品の研究開発から製造、販売、サービスを一貫して行う体制を確立しています。長年この体制で事業を進めていますので、市場調査などで情報を蓄積するとともに、高精度な部品加工技術も有しています。また測定環境なども整えていますので、新技術を開発するにあたり非常に挑戦しやすい職場だと思います」

「当社はカム加工技術を有し、非常に精密かつ高効率な回転位置決めを行うユニット『ローラードライブ』をコア技術として持っています。この技術を追求し様々な装置に応用できることも強みです」

——ローラードライブ機構は他社に真似されたりしませんか。

「名称は異なりますが、近年どんどん増えていますね、国内外を問わず。高い部品精度と組立て技術が要求されるので、なかなか真似されにくかったのですが、近年は類似の部品が多く見られるようになりました」

——一見、ウォームギヤのようにも見えます。最も大きな違いは。

「ウォームギヤは滑りで動力を伝達する機構で、どうしても動力伝達部分にバックラッシュが生じます。それが精度を悪化させることがあり、また滑りの機構なので摩擦抵抗を生じて効率が少し落ちます。長時間使用すると摩擦により調整が必要になることもあります。それに対して当社のローラードライブ機構は回転しながら動力を伝える転がり伝達で、滑りやバックラッシュを完全に除去することができます。なので位置決め精度が非常に高く、動力の伝達の効率が高い。また転がり伝達のため滑り、摩擦による損傷が起こらず長時間メンテナンスフリーで使えます」

——これまでの製品と大きく異なる円テーブルを開発されました。

「7月に販売を始めた研削加工用CNC円テーブル『Precision Spin Table RPSシリーズ』は、半導体製造装置で使われる治具の加工をターゲットとします。毎分300回転で24時間を超える長時間連続加工に対応します。当社の従来品では100回転がマックスで、他社製品でもそれくらいなので、円テーブル業界で珍しい高速仕様です。回転数が上がると部品の加工時間が短縮されるので生産性が向上します。この分野では長いと70時間、80時間連続で加工することがあり、精度の高い部品を作る必要があるので、熱変異が起こらない専用設計としました」

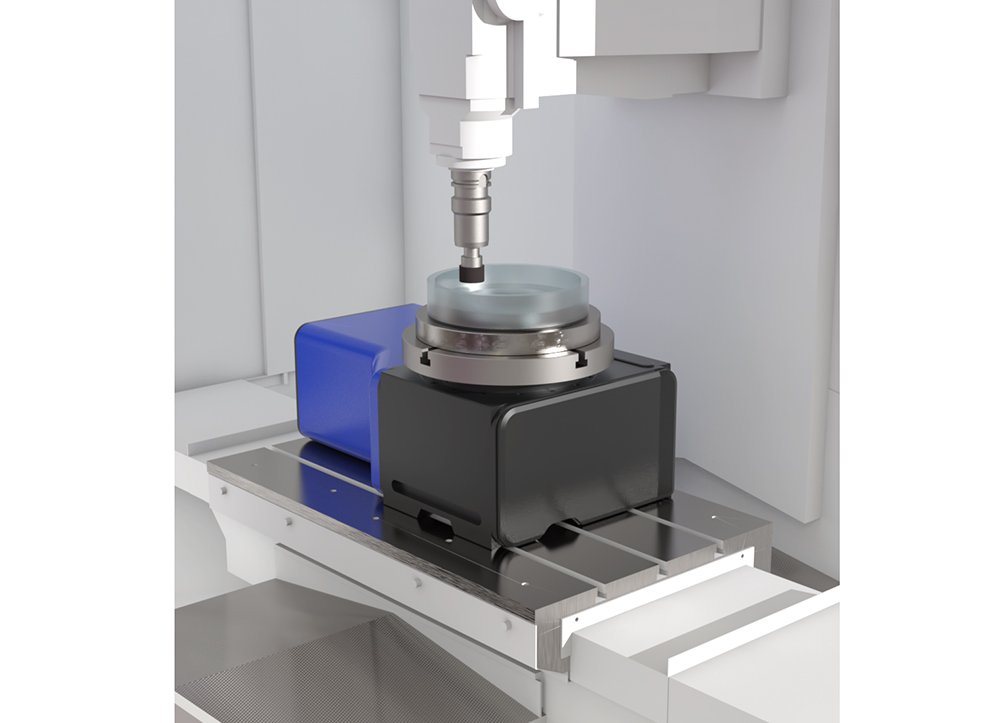

Precision Spin Table RPSシリーズの使用シーン。テーブル径200㎜の「RPS200」(許容積載質量50kg)と同330㎜の「RPS330」(100kg)で構成する。

——それらを実現できたのはやはりローラードライブ機構なのですね。

「そうです。これまで当社の円テーブルは高い負荷に対応できるものを数多くラインナップしてきましたが、そのコア技術を使って今度は高負荷よりも長時間連続で高速で回せる仕様を専用設計しました。構造をさらに見直し、基幹となるカムの作り方も変えました。熱を徹底的に抑えるため、そもそも熱が発生しにくいように設計しています」

——半導体製造装置で使われる治具向けとのことですが、どんな治具ですか。

「代表的なものとしてフォーカスリング(ウェーハ吸着部の外周部に配置される)がありますが、多種多様な治具の加工に使えます。材質としてはセラミックや石英ガラス。加工中は砥石もワークも回転することになります。ただこの業界、技術情報の機密性が高く、実際にどんな部品を加工するのかはあまり知られていません」

——販売目標は。

「税別200万円からの価格で、初年度に200台以上の販売を目標にしています。当社としては初めて半導体分野にターゲットを絞ったものですから、この数字自体は大きなものではありませんが」

——今抱えている課題と今後の目標は。

「先ほどお話させていただいたようにこの分野の技術情報の機密性は非常に高いので、具体的な市場ニーズは捉えにくい。ですから捉えにくいニーズを正確に捉えることが1つの課題です。ただ、今回の新製品の仕様は手探りの部分がありましたが、お客様から非常にいい反応を得られています。当社としては今後、さらに滑らかな回転、より高い回転精度を得ることが目標の1つです。ですので軸受けやローラードライブ機構のさらなる開発を進めています。と同時に実際の利用環境で製品が使いやすいように、ワークを保持する機構やAI技術の開発にも取り組み、周辺機器の充実も図っていきます」

株式会社三共製作所

1938年創業、1951年設立、社員765人

東京都北区田端新町3-37-3

位置決め装置、溶接ポジショナ、プレス材料送り装置などを製造・販売

航空機翼、キャタピラー部品を製造する小川製作所が前身。戦後社名を三共製作所に変え、自動車部品、家庭用電気部品の製造を始めた。1973年に国内初となるローラーギヤカム式インデキシングドライブの開発に成功。2005年にはバックラッシュのないローラードライブRAシリーズを開発し、工作機械を中心に様々な加工機に採用されている。静岡県菊川市に2工場、米・中・ベトナム・韓国にも製造拠点をもつ。

(日本物流新聞2025年7月25日号掲載)