インタビュー

アルム、クラウドサービス「ARUM Factory365」公開

- 投稿日時

- 2023/07/24 14:06

- 更新日時

- 2023/07/24 14:15

金沢市に本社を置くアルムは2021年、AIを用いて3DCADデータからNCプログラムを自動生成する「ARUMCODE1」で注目を集めた。23年7月には月額定額制クラウドサービス「ARUM Factory365」をリリース。自社で蓄積した独自の加工ノウハウをデータ化できる『切削条件ライブラリ機能』を実装した。さらに完全自動マシニングセンタ「TTMC」を開発しクラウドでつなぎ、調達・サプライチェーンすべての自動化に挑む。平山京幸代表取締役CEOに話を聞いた。

平山京幸代表取締役CEO、72時間連続稼働可能の完全自動マシニングセンタ「TTMC」を前に

自社切削データ用い最適自動化

――ARUMCODEはどのようにして生まれたのですか。

平山 半導体や自動車関連の大手メーカーの自動化のための機械装置やソフトウェアを、仕様のない段階からODM開発する事業を行ってきました。リーマンショックを契機に、取引先も含めて中小企業が倒産や廃業していく中で、われわれの自動化技術を必要としているのは大手企業だけではないと気付きました。

そこで色々と調査検討するなかで中小企業の自動化ではNCプログラムがネックになるとわかりました。一品一様の仕事をしている事業所なら工作機械の稼働率が20%を切ってしまうようなこともあります。

また話は前後しますがM&Aをすることになったオーエスイーのような多品種少量生産の企業は他社も含め、NCプログラムの製作コストが部品原価の50%超を占めるという実態がわかりました。

――実際に切削加工企業オーエスイーをM&Aしたことで切削データを蓄積できたのですね。

平山 最大の外注先だった切削加工企業のオーエスイーが事業承継を模索しており、15年にM&Aをしました。8年前から300万通りの切削条件を網羅したデータベースを作るなど実証を重ね、ARUMCODE1を上市しました。3DCADデータを入力するとオーエスイーの加工知見(約1000万個のビックデータ)を学習した生成AIがNCデータを書き出す仕組みです。

ただし、オーエスイーの知見をベースにしているのでオーエスイーに適したNCデータを書き出すという特性があります。例えばオーエスイーはアルミの加工の知見が少ないので、アルミ加工で使用すると適切なNCデータが生成されないこともありました。

そこで、B社の切削データを入れればB社の、C社の切削データを入れればC社に適したものが出てくる仕組みを考えました。

――ARUM Factory365ではその点に注力したのですね。

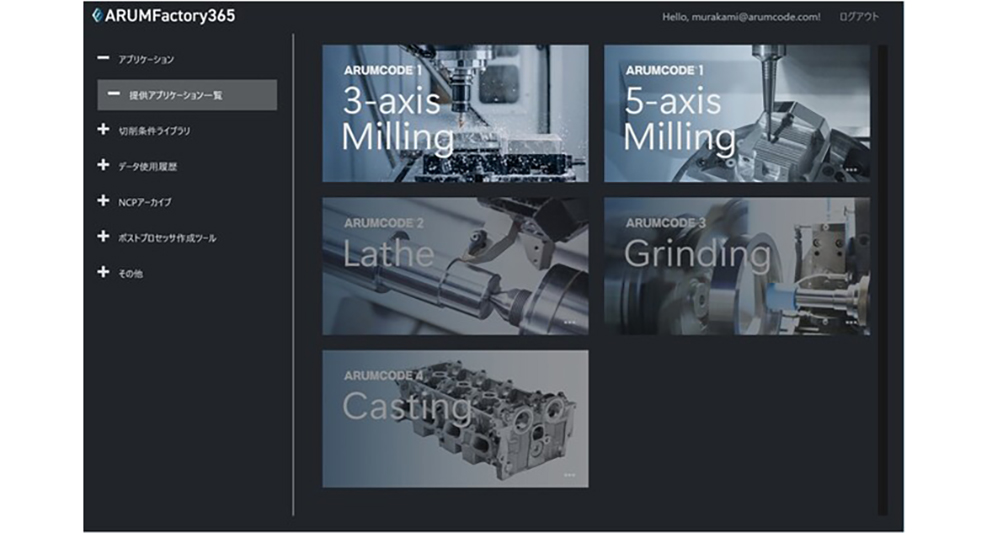

平山 ARUM Factory365は「ARUMCODE」シリーズがすべて使い放題となる月額定額制クラウドサービスです。同サービスには自社で蓄積した独自の加工ノウハウをデータ化できる『切削条件ライブラリ機能』を実装しました。ユーザーが自分のデータを学習させると自社に適したNCプログラムが生成されるというわけです。

月額定額制クラウドサービス「ARUM Factory365」の画面イメージ

――ARUM Factory365を発表して現時点で一カ月弱が過ぎましたが反応やフィードバックなどユーザーからの反響はいかがですか?

平山 CAMオペレーター不足で悩んでいた中小加工企業や、NCプログラム自動化による製造現場の属人化解消に取り組む大手メーカーなど、規模の大小を問わず、この一カ月間で着実にユーザーが広がってきました。日々の問い合わせも増えてきていますので、大きな手応えを感じています。

――加工データは共有化できるのですか。

平山 公開設定が3段階あり完全にクローズにすることもできます。また自社の関連企業内だけで共有して品質を一定に保ちたい場合は『限定公開』という方法があります。例えば自動車関連などではサプライヤーやメーカーと連携して系列内で最適な加工条件を見つけていくということもできます。

また完全にオープンにすることも可能です。タイアップしている日進工具、オーエスジー、住友電工などのデータを読み込ませることもできます。

金型を加工したことがない企業でも、金型に適したオープンデータを読み込ませれば、すぐにそれなりのものが削れます。

――ビジネスモデルのパラダイムシフトになるかもしれませんね。

平山 ライブラリをオープンにすることで収益を得られるという点がこれまでにないものです。ユーザーが有料でダウンロードした分を印税のように得られるわけです。

部品一個削っていくらの世界でしたが、過去の知見を販売して収益を得るというビジネスモデルになっていってほしいです。

部品一個削るなら中国などの企業に負けてしまいますが、モノづくり大国の日本には蓄積された加工知見があり、それは非常に魅力的な商品となりえます。

――蓄積された切削データは各企業の最高の機密です。それを悪用される懸念はないですか。

平山 ライブラリはダウンロードできず、加工データも盗み見できません。完全に暗号化されブラックボックスになっており、NCプログラムだけが書き出されて出てくる仕様です。

理論的には、出力されたNCプログラムを何千、何万と集めてそこから加工データを再現するということができないわけではないですが、それをするメリットが全くありませんしね。

ほかにポストプロセッサの作成ツールも実装しています。これまでは業者にお金を払ってやってもらわないといけませんでしたが、直感的な操作でボタンを押していくだけで簡単にできてしまいます。

スタンダードプランの基本料は月額定額1万9800円(税抜)、プレミアムプランは3万9800円(同)です。データ使用料、ライブラリ使用料は使った分だけの支払いとなります。

――今課題となっていることはなんですか。

平山 現在、複雑な治具クランプは人間が経験と知識で設計していますが、AIが適切なものを提案していけるように開発を続けています。ARUMCODEは3DCADデータからNCプログラムに至るまでの作図の工程で、独自のルールやクセがありました。そこでダッソー・システム傘下のスペイシャル社とAPI連携の共同開発を行っており、われわれの加工に特化した『ARUMCAD(仮称)』を来年3月をめどに完成させたいと思っています。ソリッドワークスやキャティアのマニュファクチャリングデータをダイレクトに解析できるので、現在の作図における諸問題が解決できます。また現在のSTLデータ以外にもSTEP、IGES、Parasolidにも対応する予定です。

■NCプログラム自動化からサプライチェーン全体の自動化へ

――ARUMCODEは通過点と考えていますか。

平山 われわれは切削加工のみならず調達、サプライチェーンまで完全自動化を目指しています。その中でボトルネックになっていたNCプログラムのAI化、自動化にまず注力してきました。

次の段階として「MMOP(Massively Multiplayer Online Production)」と銘打ったサプライチェーンの完全自動化を2025年までに完成予定です。

そのために72時間連続稼働可能の完全自動マシニングセンタ「TTMC Type F5-Blackie」を開発しました。社内で設計し、各工作機械メーカーの協力を得て完成させました。

材料投入、材料段取り、工具段取りを完全自動で行い、NCプログラムはARUMCODEで自動化しています。人がやる作業は3Dモデルデータを読み込ませて完成品を受け取るだけです。

全国各地に散らばる工作機械(TTMC)はクラウドで、8つのアプリが複雑にデータ連携する製造人工知能(PAI)につながっています。3DCADデータを読み込むとマシン性能、ツールマガジンや棚にある工具の種類、生産スケジュールを勘案し、どの機械に加工させるのが最適かAIが判断して遠隔指令で加工します。NEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)が実施する「5G等の活用による製造業のダイナミック・ケイパビリティ強化に向けた研究開発事業」の補助を受けて開発した研究成果であり全国にさまざまな性能のTTMCを6台設置していきます。TTMCが天災、有事などの異常を検知すれば生産設備を自動切換えし、サプライチェーンを維持します。

TTMCの数を増やしていくことで、アマゾンに注文するとほしいものが翌日届くように、3DCADデータを読み込こませるだけで全国に散らばる工作機械から最適なものを選び出して加工し、配送されてくるような世界を実現していきます。

――完全自動マシニングセンタ「TTMC」にはどんな特徴がありますか。

平山 完全自動化になっている点が最大の特徴であり、クラウドから指令を受けて制御される一気通貫のシステムになっています。AIの演算のためにテラバイトクラスのデータ容量を確保しています。工具にはQRコードがつけられており、カメラにQRコードを読み込ませるとセットする棚が迎えに来ます。また工具摩耗をカメラで検知し、ある閾値を超えると破棄され、新しい工具がメーカーに自動発注されます。精度に関しても、最もシビアな場合は寸法公差±10ミクロンの加工が完全自動で可能です。人間が操作するマシニングセンタの稼働率は、多品種少量生産の場合なら20~30%ですが、われわれの機械は80%まで高められると考えます。初期投資は大きくても稼ぐ力が非常に高い機械であり、3年ほどで減価償却できます。

――既存機の活用は?

平山 完全自動化のTTMCだけではなく、既存の工作機械でもある装置を付けることで、サプライチェーンの完全自動化を目指すMMOPに組み入れることができます。さらに切削加工のみにとどまらず研削、レーザー加工などあらゆる加工に広げていきたいです。

(2023年7月25日)