インタビュー

AIRMAN 執行役員 販売促進部部長 藤波 陽一 氏

- 投稿日時

- 2025/12/09 14:33

- 更新日時

- 2025/12/09 14:36

水素、バイオ燃料、省エネ「三本柱」で現場を変える

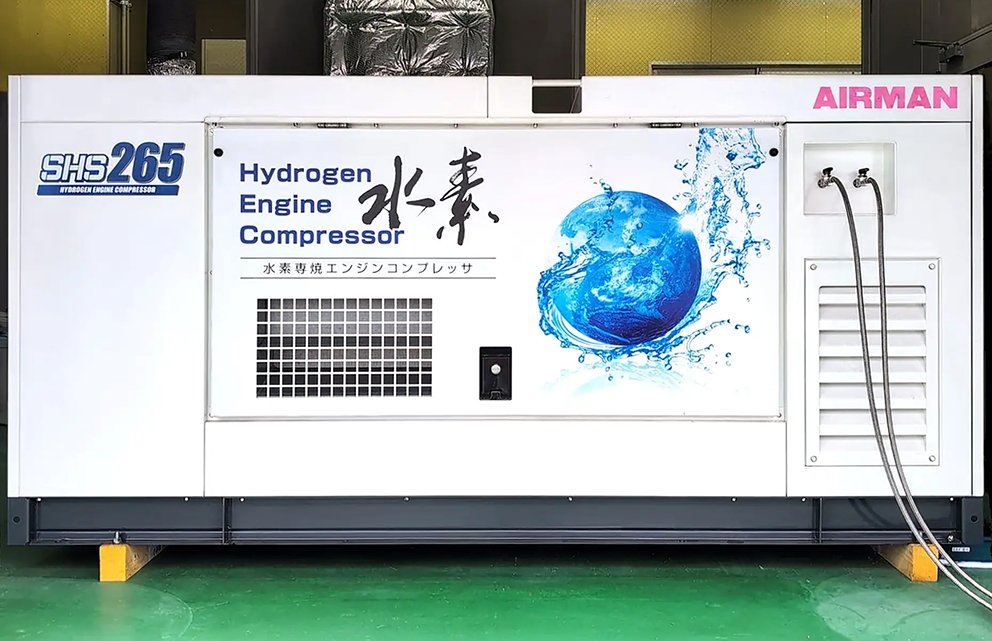

建設現場で高いシェアを誇るコンプレッサー、発電機を展開するAIRMANが脱炭素に向けた技術転換を加速させている。世界初の水素専焼エンジンコンプレッサーに続き、水素専焼エンジン発電機、水素燃料電池式発電装置、バイオ燃料発電機、さらにはGXスチール採用まで、取り組みは多岐に渡る。同社販売促進部部長の藤浪陽一執行役員に、脱炭素化技術の進捗状況と市場の現在地を聞いた。

――水素関連製品を積極的に開発されています。どのような手応えがありますか。

水素は将来的には幅広く利活用されていくと考えています。ただし、現時点ではハードルが高いのも事実です。最大の課題はランニングコストの高さです。水素発電機やコンプレッサーを現場で運用するとなると、大量の水素が必要ですが、現状ではコストも手間もかかります。水素パイプラインが整備された場所であれば試験できますが、国内にはまだ多くありませんので、実証実験を行うのも容易ではありません。

――今年の10月には産業技術総合研究所(産総研)、豊田自動織機との共同研究成果を発表されました。

実証試験に使用する水素エンジンは、豊田自動織機製の既存のガスエンジンをベースに産総研の知見を活用しながら、今年7月に本社工場敷地内に新設した水素技術試験場を使用して実証実験を行い、実用化に向けた課題の洗い出しや技術確立を進めていきます。

――発電分野では燃料電池モデルの開発が進んでいますね。

はい。2024年のCSPI-EXPOで水素燃料電池式発電装置の実証機を展示しましたが、その後さらに開発を進め、ホンダ製のFCモジュールを採用することにより60kWの出力を供給できます。

――水素より導入しやすいと言われるバイオ燃料対応機種はどうでしょう。

バイオ燃料を使用した製品は水素より早く市場に出せる可能性があります。既存のディーゼルエンジンをベースに改造でき、技術的に親和性が高いからです。現時点で取扱可能な燃料は合成廃食油ベースのパラフィン系燃料等で、欧州規格 EN15940に準拠したものです。

他のバイオ燃料について、技術面での課題はゴム部品の耐性などですが、改善のメドはつきつつあります。ただし、課題は燃料の安定調達で、まだまだサプライチェーンが確立しているとは言えません。

――2025年のCSPI-EXPOでは日本製鉄のGXスチールを採用されたモデルも出展しました。

日本製鉄製のGXスチールは「グリーントランスフォーメーションのためのグリーン鉄」で、製造段階でのCO2排出量を大幅に削減した素材です。当社は環境計画「AIRMAN環境計画2050」において、製品使用時だけでなく、素材調達段階から環境負荷を減らす方針を掲げています。GXスチール採用はその具体策の一つです。

■北米市場が伸長

――近年の市場環境についてはどう捉えていますか

国内は更新需要が中心で、大きく伸びる状況ではありません。一方、北米は電力インフラの老朽化が進んでおり、発電機市場が非常に活況です。発電機だけではなく、バッテリーを組み合わせたハイブリッド型の提案も伸長しています。かなりバッテリーが高コストですが、思った以上に手応えを感じております。こちらは国内でも反応を見るために展示会で出展しましたが、やはりイニシャルコストの高さゆえ、導入は限定的になりそうです。

――環境技術の中で、最も注力している領域は。

最重要テーマは「省エネ」です。コンプレッサーなら 同じ動力でどれだけ空気量を出せるか、発電機なら燃費改善につながる制御技術の高度化がカギになります。燃料や素材が高騰していますが、容易に価格転嫁できる状況ではありません。だからこそ、性能改善による価値向上が欠かせないと実感しています。

また、工場など複数のコンプレッサーをお使いの現場でしたら、稼働状況に応じた稼働台数や運転の最適化を行える台数制御を提案しています。こちらは優れた省エネ効果に加え、運転時間の均一化や稼働状況の可視化により管理においても大きなメリットがあります。

――今後についてお聞かせ下さい。

水素もバイオ燃料も、インフラが整って初めて社会実装が進みます。メーカーとしてできるのは、技術を磨き、性能を出し切れるところまで積み上げることです。時間はかかりますが、確実に前に進んでいます。当社はこれからも多様な省エネ、脱炭素技術を開発し、持続可能な社会に貢献していきたいと考えています。

水素専焼コンプレッサによる実証実験をスタート

(日本物流新聞2025年12月10日号掲載)