連載

アスカ工業、最高級機もたずに特殊ギヤ製造

- 投稿日時

- 2025/11/28 10:41

- 更新日時

- 2025/11/28 10:44

自社製シングルカッターと複合旋盤で

歯車加工が事業の95%を占めるアスカ工業(1959年創業、社員44人)は特殊ギヤの試作を得意とする。EV、ロボット、建機向けの減速機用ギヤがそれで、ほかにOA機器向けの樹脂・アルミ製ギヤもつくる。今年からは大学と共同でモーターを内蔵する医療用減速機のギヤの量産も始めた。1年に製造するギヤの数は金属製で約6千個、樹脂製は約3万個(サイズは直径3~600ミリ)。このうち特殊ギヤが3割弱を占める。

ヤマザキマザックの5軸複合旋盤「INTEGREX i-200」を紹介する三宅優弘専務取締役

[歯車、機械部品製造]神奈川県厚木市

ギヤ加工のメッカは欧州のため、有力な歯車加工会社を訪ねるとドイツやスイスの1億円以上する歯切盤、歯車研削盤を見ることが多い。だが、「ウチには超一流機は1台もありませんよ」と工場長でもある三宅優弘専務取締役はさらりと話す。つくるのは一品一葉なギヤで、歯形は非インボリュート曲線(この歯形は動力伝達が滑らかで安定する)を描く。「この形状は欧州の三次元測定機でないと測れないが、ウチは別の測定機を使って加工精度を保証している」と言う。

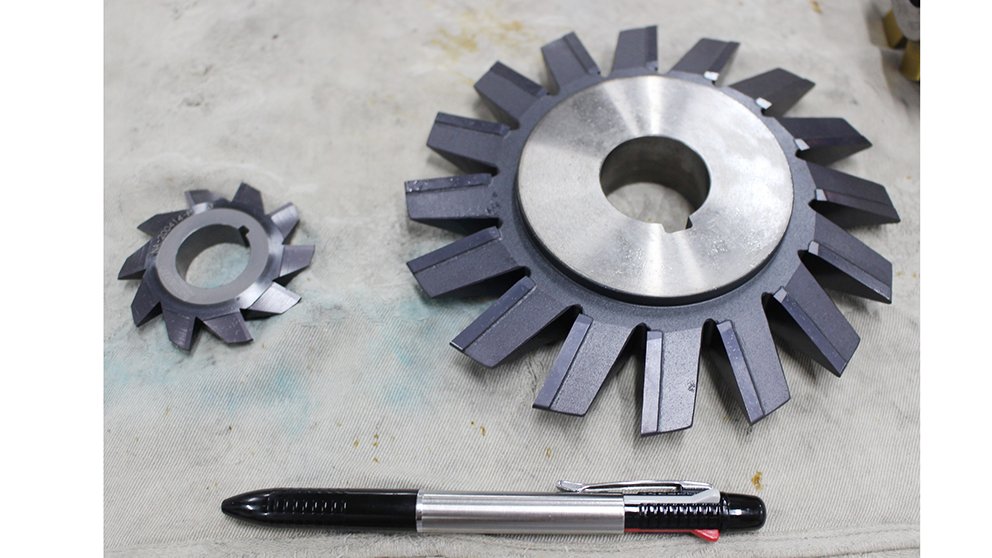

そんな特殊ギヤをどうやってつくるのか。ホブ盤を使おうにも特殊なホブカッターがない。カッターをつくろうとすれば1~1カ月半かかる。そこで同社はホブカッターの円周方向の1列分だけを切り出したようなシングルカッターをつくり、旋削軸とミーリング軸をもつ5軸複合旋盤(最大加工径600㍉)を使って創成加工をする。「ホブ盤を使った加工に比べると5倍くらい時間がかかるが、特殊なホブカッターをつくるより速い」。一方で一般的なギヤづくりにはNCホブ盤(4台保有)を使う。

自社製の大小のシングルカッター

■利点多い試作仕事

アスカ工業は創業当初は重工・輪転機メーカー向けのギヤをつくっていた。徐々に用途を広げたが、2000年代に量産仕事が中国企業に奪われたのを機にプリンターなど向けの樹脂製ギヤの製造を始めた。2010年代にはそれが売上高の8割近くを占めるまで増えたが、タブレット型端末の普及もあってペーパーレスが進み需要は減った。

そこで始めたのがEVに使われるギヤの試作だった。ほどなくロボットや建機向けも加わった。だが試作仕事は景気の波を受けやすく先が読めない。医療用減速機など向けの量産を始めたのは新しい産業へチャレンジするためだ。

試作仕事には利点が多い。「大手企業と直接取引することになり、流行りの傾向がつかめ、ウチが進むべき方向が見えてくる」。特殊ギヤづくりは簡単ではなく、「正直泣きたくなることもあるが、各工程の順番、検査方法を含めて技術の引出しが増える。仕事をこなすと社員は自信をつけて、いい顔して仕事をする」と言う。

課題は多くの加工会社が抱える、高度技能者の高齢化と仕事の属人化だ。だが一方で、同社は若者の活力に期待している。「大変な仕事でも『やっちゃいましょうよ』とシミュレーションが甘かったりするが、若いパワーでベテランを引っぱることもある」。

職場の雰囲気がよくなると、自律性も生まれるようだ。大手客の決算時期はどこも同じだから、受注するタイミングも重なりやすい。「ドカっと仕事が入った時には社員は自主的に昼・夜のチームに分かれて24時間稼働で納期に応えてくれる。みんなが経営者的考えをもつようになってくれた」とここ10年でいい文化ができてきたと三宅専務は笑顔を見せる。

(日本物流新聞2025年11月25日号掲載)