連載

青山製作所 技術開発本部 主幹 博士(工学)古川 朗洋 氏

- 投稿日時

- 2025/09/08 18:41

- 更新日時

- 2025/09/09 09:52

ねじの前提を「覆してみる」という挑戦

目指すは究極のねじ

ねじや歯車、ばねといった機械要素は、製品が上手く動いたり効率よく機能するために欠かせない。一方でいまだ解明されていない事象も多く、その世界は奥深い。探求を続ける技術者・研究者にその魅力を語ってもらい、ディープでマニアックな技術のポテンシャルに光を当てる。本稿では「ねじ」に着目。ねじを含むファスニング業界のリーディングカンパニーとして知られる青山製作所の古川朗洋氏に、同社が目指す「究極のねじ」の話を聞いた。

「今年度から私が取り組んでいるのはイノベーション。今の国際規格にとらわれずにベストなねじを考えられないか…と挑戦しています。社内では『究極のねじ』と呼んだりしますが、とはいえこれはなかなか途方もない話で…」。青山製作所でねじの研究に邁進する古川朗洋氏はそこで一度言葉を切ったが、目は楽しそうに輝いていた。大きな旅路の前に不安と期待が交錯する、あの感覚を思い起こさせる。

ねじ業界が積み上げてきた“常識”の外にあえて身を投じることで、もしかするとまったく新しいねじが令和に生まれるかもしれない。そうすればどんな価値を提供できるのか。古川氏も「想像がつかないので心配でしょうがない」と笑いつつ、「でもまたイチから勉強させてもらえる。個人的にはすごく楽しいし良いチャレンジだと思います」と結んだ。

世界的ファスニングメーカーとして知られる青山製作所は、とりわけ自動車に使うボルトやナット、樹脂クリップなどの締結部品でシェアが高い。1台の自動車には2000~3000もの締結部品が使われ、「そのほぼすべてを扱っている」のが同社だ。生産品目は1万5000超。エンジンのシリンダーヘッドやコネクティングロッドに使用される締結用部品など過酷な環境で使う物も多く、それだけに自動車メーカーからの信頼は厚い。なお同社の製品はユーザーの規格に従って作る物が半分、残り半分は同社が自ら付加価値を付けて提供する提案型の製品だ。

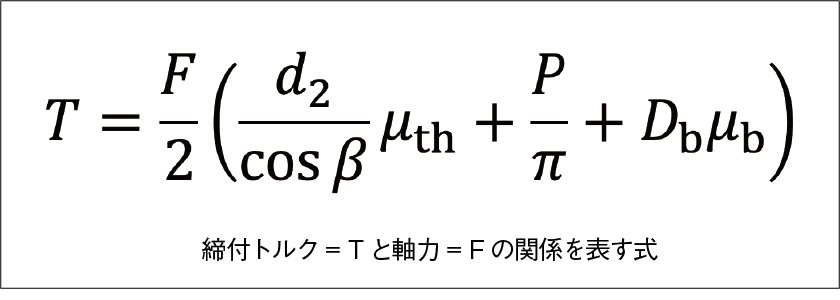

ねじの最大の役割は必要な軸力(ねじの軸方向にかかる力)を発揮し、部材が滑ることなく確実に締結すること。軸力は計測が難しいため締付トルクで管理する「トルク法」が一般的だ。締付けにかけたトルクがすべて軸力に反映されれば事は単純なのだが、実際には上の画像の式が表すとおりトルクの約90%は摩擦力として消費され、10%しか軸力に変換できない。つまりねじの開発では摩擦係数の正確な見極めが重要になる。

摩擦係数は直接計測が難しく被締結部材や表面処理によっても変わるため、ユーザー側とできるだけ早い段階から協議しつつ二人三脚で開発を進めることが望ましい。さらに軸力以外にも用途によって防錆、締付時の作業性、軽さ、導電性、省スペース性などプラスαの要件が加わり、素材や形状、表面処理…など様々な条件を細かく試行錯誤してようやく理想のねじが形になる。1本のねじにそこまでの労力が…と気が遠くなるが、車のねじは多くがひとたび締めれば過酷な環境で何年も平気な顔でいるのが当然とみなされる。一寸のねじにも五分の魂を込めなければならない。

規格で定められたねじ山の角度は60度。呼び径に従ってピッチも決められ、近代のねじはこの規格を前提に開発されている。古川氏も「ねじは形としてほぼ完成形で、今の規格は非常に素晴らしい」と先人の知恵に敬意を表す。だが一方でこうも語った。「例えば『ねじ山の角度をもっと小さくするとどうなるか』というベーシックな部分をもういちど掘り下げ、今の規格にとらわれずベストなねじを考えられないか。そこから別の用途に提案できるような新たなねじが生まれないかと、イチから勉強しなおしています」

規格から外れたねじの探究、とは言うは易く行うは難しだ。例えば前述の計算式でcosの隣の“β”はフランク角(ねじ山の半角)を表すが、規格で決まっているために今までは変数のようで変数ではなかった。同様に締結に関わる様々な理論式にはねじ形状に関するファクターが含まれるため、規格から外れるとそのパラメーターが様々な計算にどう影響するかをひとつずつ見極めねばならない。すべての検証を終え、様々な条件の「良いところ取り」をした時に果たしてねじ山は60度のままか。もしかすると角度やピッチが現行の規格をはみ出している代わりに、特定の領域で今までにないメリットが出せるねじが生まれるかもしれない。

とはいえ答えがあるのかもわからない話。プロジェクトを任された際のことを古川氏は「安易に『やります』とは言えず、葛藤はありました」と振り返る。古川氏はねじ規格の国内審議団体である(一社)日本ねじ研究協会にも参加しており、「規格を審議する立場で規格を外れたねじを研究するのは矛盾した行動ではないか」との思いもあった。だが結局、半分はライフワークにするつもりで腹を括る。「というのもやはり、ねじ締結のトラブルは依然としてゼロになっていない。その1つの『解』ではないですが、新たなねじがさらなる安全に貢献できれば素晴らしいと思うんです」

もちろん、現行の規格に沿ったねじの開発も並行して続けていく必要がある。「私たちは物と物を留めるという安全面だけでなく、車の走る楽しさ、操縦安定性の面でも貢献できる製品を作りたい。またカーボンニュートラルの観点で、焼入れ・焼戻し工程を経ず加工硬化で一般的な強度区分を超える強度を出せる締結部品が作れないかと材料レベルから検討をしています」。

かくして1本の小さなねじに込められた創意工夫が大きな価値を生み出していく。紀元前から存在するねじだが、古川氏の話を聞く限りさらなる進化が望めそうに思えた。

ねじは面白いと言えるまで

大学時代の専攻は流体力学だった古川氏。材料力学や塑性加工は「正直、苦手で嫌いだった」そうで、青山製作所に入社したばかりの日々を「自分が避けてきたものの総本山みたいな感じ。だから沢山の本を読んで必死に勉強しました。経費で買うと読まないと思ったので、全部自費で買って」と振り返る。自動車の設計でねじは後回しになりがちだが、限られたスペースで確実な締結を成立させることに「難しさと面白さがある」と言う。「1台の車に2000~3000本使われるねじですが、場所によっては命に関りその重要性は極めて高い。最初は苦手でしたが、やりがいのある仕事だという思いは年を追うごとに強くなっています。ねじは本当に奥深いですよ」としみじみ語ってくれた

(日本物流新聞2025年9月10日号掲載)