連載

扉の先95/日本鋳造、鋳鋼品の溶接補修工程を自動化

- 投稿日時

- 2025/06/09 16:02

- 更新日時

- 2025/06/09 16:07

欠陥位置の検知→切削→溶接→研削をロボ1台で

半導体製造装置部品や超大型ショベルの機構部品など、数キロから数十トンクラスの大型鋳鋼品の設計・製造を手掛ける日本鋳造。同社の主力工場である川崎工場では、ロボット活用が進展している。

【写真左】日本鋳造・素形材開発技術部(経営スタッフ)の大江耕一郎氏と【写真右】溶接補修ロボットのオペレーションを担当するNguyen Doan Vu氏

各所で問題となっている人手不足に加え、鋳造業界特有の課題(鋳造欠陥が板材に比べると多いこと、輸入品との差別化が難しいこと、人的負荷が高いことなど)を乗り越えるため、同社では兼ねてから「無欠陥の鋳造品を低CO2・短納期で製造するスマートファクトリー化」を目指してきた。

ロボット活用はその一環で、2022年6月に導入した押湯切断ロボット「ACROS(Automatic Cutting Robot of Sleeve)」を皮切りに、現在実証試験を行っている「自動溶接補修ロボット」など、新領域に踏み込む。

「鋳造工程でのロボット活用は、これまでも様々な企業や現場が取り組んできました。しかし、職人技を再現することが難しいことに加え、鋳込みや溶断時の熱や炎によってロボット側が故障してしまうため、十分進んでいません」(日本鋳造・素形材開発技術部〈経営スタッフ〉の大江耕一郎氏)

今でこそ適用率が50%を超え、2025年度中に100%の適用を目指しているACROSも、取り組み初期は「地を這うような思いをした開発者もいた」という。大江氏は「円柱状の押湯を溶断するだけなので一見簡単そうですが、切断面を見ながら酸素吸入量を微調整する職人技をロボット化するのは想像以上に難しい。一緒に汗をかいてくれるエンジニアリング商社・愛知産業さんに出会えたことが幸運でした」と振り返る。

■溶接補修工程をロボ1台で

現在、工程化に向け実証試験中なのが自動溶接補修ロボットだ。従来、鋳造後の溶接補修工程は、(1)欠陥箇所の除去→(2)溶接補修→(3)グラインダーによる仕上げ加工と、全工程を人手で行う必要があり、近年の少子化による人材不足の環境下で、年間の鋳造製品のうち約2割が外注となっていた。

「外注に出せば生産リードタイムは長くなり、お客様をお待たせすることになります。納期を守れなければ信頼も失うことになるため、リードタイム短縮にロボット化は必須でした」(同社関係者)

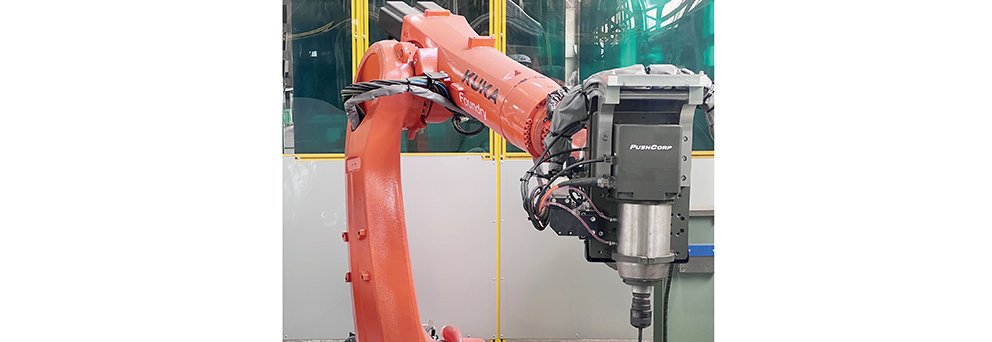

自動溶接補修ロボットは、KUKA社製の垂直多関節ロボットとワークを設置する回転テーブル、フロニウス社製の溶接機、Push Corp社製の倣い制御装置といったハードウェアと、インダストリアルロボティクス社製の簡易教示システムの組合せ。エンドエフェクタを持ち替えることで、1台のロボットで全ての工程を自動化する。

「現在は1日1台のペースで試験中ですが、夏ごろまでにワーク側面の溶接補修への対応などアップデートを加え、今年中には生産計画に組み込んでいきたいと思っています。処理数が2台、3台と上がってくれば、ロボット台数の見直しなども視野に入ってきます」(大江氏)

同社は並行して金属や砂の3Dプリンターの活用やDX・GX化など、新たな取り組みをハイスピードで進めている。大江氏は「新しいことへのチャレンジは、少子高齢化対策やリードタイムの短縮などとともに、挑戦の過程の中で様々な技術を学ぶなど新しい知見を習得することも狙いであり、とても重要」とその理由を説明。「失敗しても技術は身に付きます。試行錯誤することが大切」と前を見る。

実証試験中の「溶接補修ロボット」

(日本物流新聞2025年6月10日号掲載)