連載

エス.ラボ、リサイクル素材活用 ペレット式3Dプリンター

- 投稿日時

- 2025/01/27 14:58

- 更新日時

- 2025/01/27 17:51

オリンピック表彰台にも

エス.ラボは2005年設立のベンチャー企業で社員数18人ながら、ペレット式3Dプリンター製造・販売の市場占有率約6割(23年)を占める。東京オリンピック・パラリンピックではP&Gジャパンが回収した洗剤の容器などを活用し、同社のペレット式3Dプリンターで表彰台の主要パーツが作られた。柚山精一代表は「積層造形の実用技術の歴史は始まったばかり。私達はお客様と共にその技術を発展させ、より豊かな世の中を作っていきたい」と意気込む。

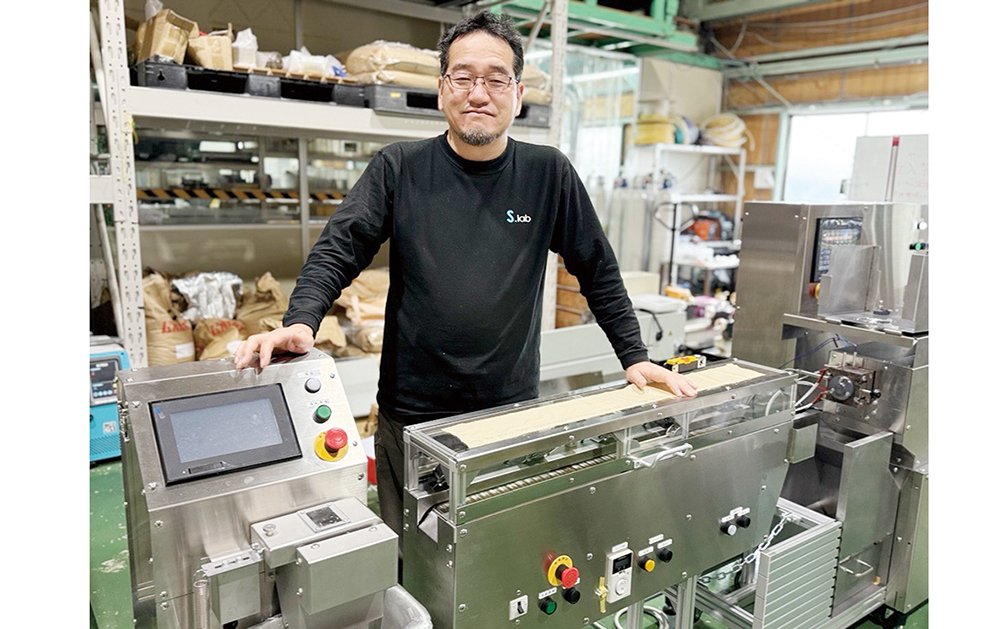

オリンピックの表彰台のパネルを製造したペレット式3Dプリンターの量産機

生分解性プラスチックの開発をしていた柚山代表が京都に移住。100Vで動作しコップ1杯のペレットからテストできる「卓上プラスチック押出機」を開発し、その引き合いが他社からあったことから商品化のためにエス.ラボを立ち上げた。柚山代表一人の会社だったため銀行などの融資が十分受けられず、同押出機を製造する加工機が設備できなかった。そこで自身で図面を引き、卓上CNCフライス盤を作ってしまった。「フライス盤の開発で獲得した位置決め精度の知見と、生分解性プラスチックの研究開発を通じて持っていた樹脂の扱いのノウハウを合わせれば、当時ブームになっていた3Dプリンターが作れるのでは、と考えたのが始まり」(橘和子取締役)と話す。2013年に3Dプリンター(フィラメント式)を発売した。さらにデアゴスティーニの「週刊マイ3Dプリンター」の設計なども同社が行う。3Dプリンターが一部企業だけではなく、一般消費者にまで広がった2010年代のブームの一翼を任っていく。

■リサイクルも差別化必要な時代

リサイクル素材の活用に大きく舵を取るきっかけとなったのは東京オリンピック・パラリンピックの「みんなの表彰台プロジェクト」の参加だった。

当初、P&Gジャパンから、全国のイオン店頭や小学校で回収した洗剤などの使用済み容器を原材料を使った表彰台の主要パーツの製作の依頼を受け、慶應義塾大学と同社が同プロジェクトに参加することになった。

「表彰台製造をきっかけに、リサイクル品で造形するという要望が増えてきた」(橘氏)とする。3Dプリンターは造形速度、材料の高さ、品質保証の難しさなどから、まだまだ費用対効果に見合わない。ところがリサイクルの視点が加わることで企業価値やイメージの向上という別の評価軸が現れる。特に3Dプリンター活用は、並行リサイクルよりアピール性が高く差別化に繋がる。「お客様の6割が、リサイクルを求めてこられる」(橘氏)という。

同社が注力するのは「リサイクルラボシステム」。旧来、大規模工場でなければ難しかったプラスチックのリサイクルをラボレベルの規模で実現するものだ。粉砕機、押出成形機、ペレタイザーから構成され「例えば射出成形で出たランナーなどを材料に、ペレットをつくり治具などに活用できる」(橘氏)とする。

同社の3Dプリンター大型機はアルミフレーム式なので現地組み立てが可能だ。積層造形では、大気圧開放空間で吐出し積層した樹脂材料が固化する過程で、熱収縮(膨張)がミリ単位でおこる。造形の誤差に比べればアルミフレームの誤差や熱膨張は少ないため、積層造形機のフレームに使用できる。

逆に言えば、アルミフレーム式で精度を出すのは難しい。しかし「エス.ラボでは3㍍の大型機で50ミクロンの繰返し精度が出せる。アルミフレームで精度を出すためには、多くの経験と妥協のない丁寧な組立に向き合う精神の積み重ねである。それこそがエス.ラボの強みである」(橘氏)と胸を張る。

リサイクルラボシステムを前に柚山精一代表

(日本物流新聞2025年1月25日号掲載)