拡大する自動化需要〜ロボット関連ツール動向〜〈1〉

【画像1】(タイトル画像)

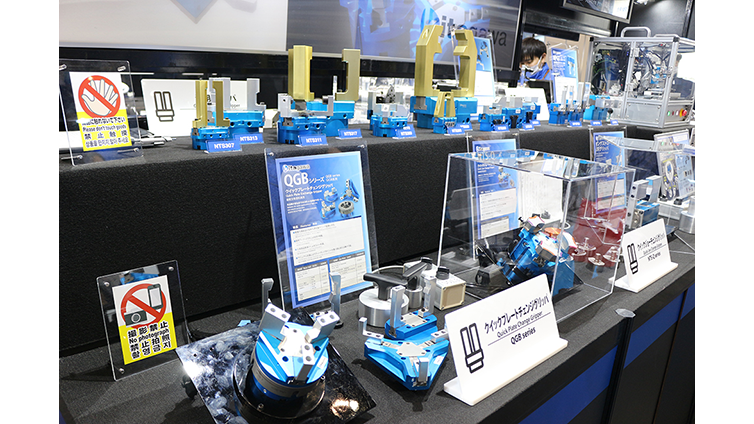

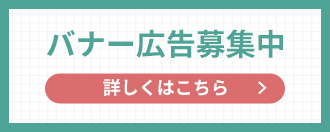

【画像2】北川鉄工所はメカトロテックジャパン2021では「QGBシリーズ」(=写真左)などを展示した

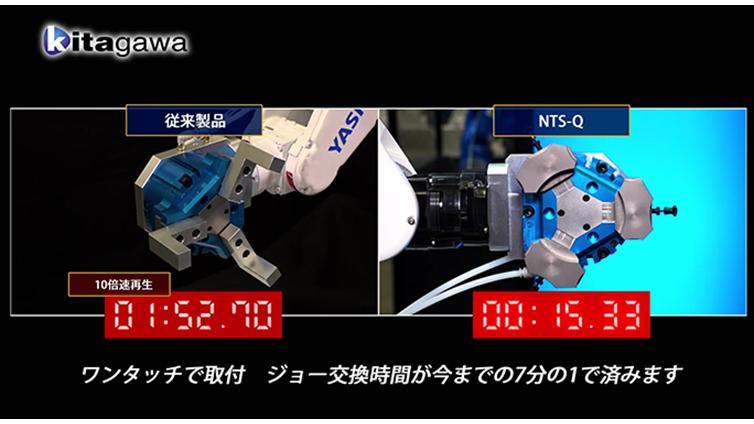

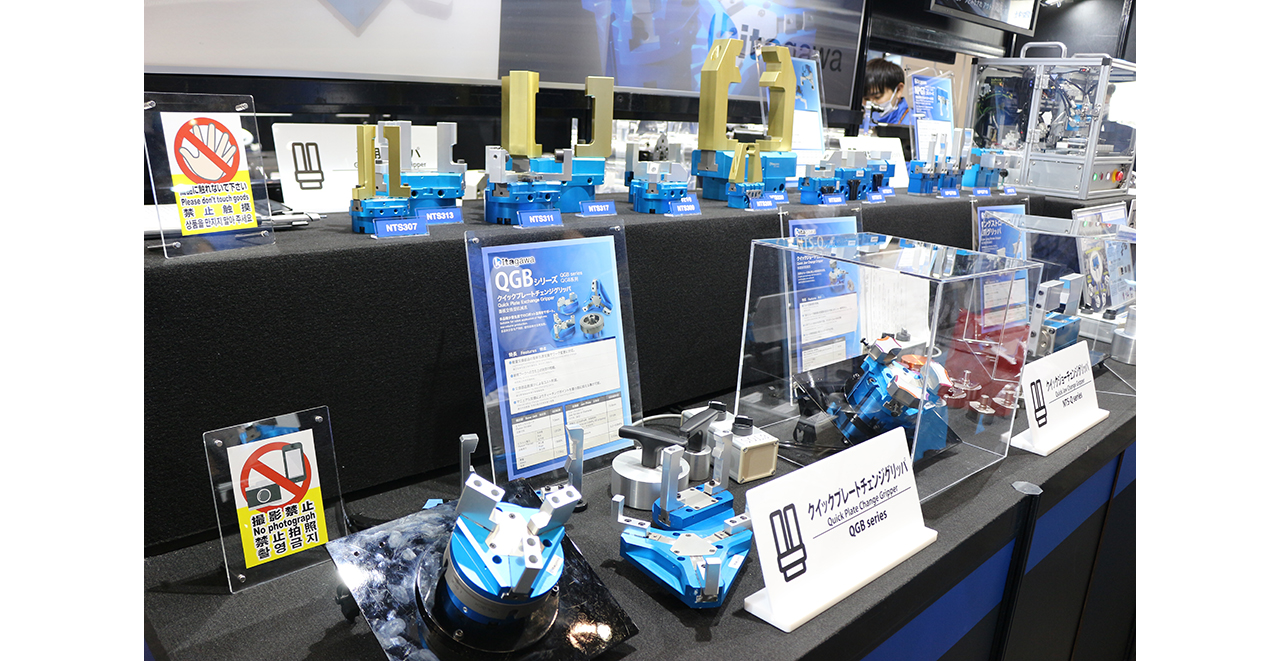

【画像3】動画で「NTS-Q」の爪交換速度をアピールする

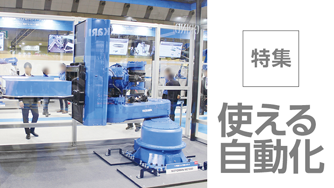

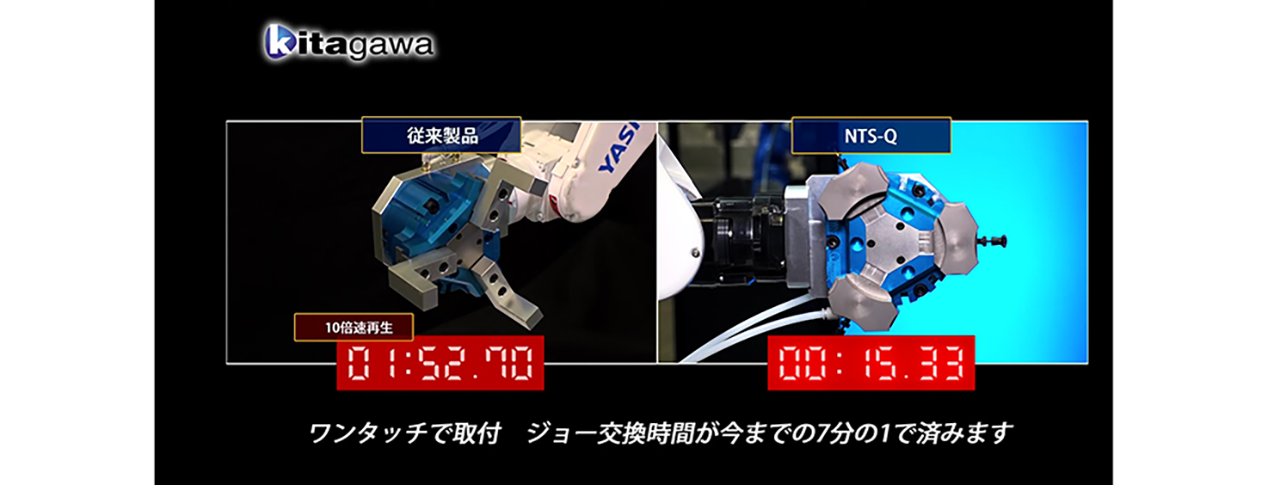

【画像4】工作機械、ベビーカンガルーシステム、ロボットのレイアウトを3Dモデル化して提案している(「BKS-ROBO Kit」)

「省段取り」に勝機

ハンド交換の手間少なく

「ロボットで自動化する」と言っても、人の介在を完全になくすことはできない。量産、多品種少量生産のいずれであっても、段取り作業は不可欠。ワークのサイズ・形状・材質に合わせて、アーム先端に装着するハンドの交換もそうだ。ツールホルダーや治具と同じように、確実かつ高精度に、しかも短時間でセッティングする仕様が好まれる。

北川鉄工所は、ロボットハンドメーカーとして後発ながら、「省段取り」をキーワードに勝機を見出そうとしている。ロックナットの締め付けだけでハンドを交換できるようにしたり、爪(ジョー)の固定にピンを使用してボルト締めの手間をなくしたりといった提案だ。

2019年に新設した自動化システムチームで責任者を務める中本幸之介氏は、「ハンドの自動交換は技術的にも確立され、すでに普及している。ただ、搬送などの用途に絞った自動化を望まれる現場にとって、段取りの完全自動化はイニシャルコストが高い」と話す。

ハンドチェンジャーは継手や配管などを使用する構造上重く、導入するロボットも「可搬重量を1段階大きくしなければならない可能性がある」からだ。北川鉄工所は、あえて手動によるハンド交換を前提とした構造にすることで本体重量を抑えた。

省段取りを象徴する製品として、中本氏はクイックプレートチェンジグリッパ「QGBシリーズ」を挙げた。ロボットとの接続部分に「ベース」を装着した後、ワークに応じてハンドにあたる「面盤」(2爪・3爪)を交換する構造だ。

駆動源であるピストンをベース(固定部側)に設けることで、面盤(交換部)を軽量・コンパクト化した。交換方法は面盤をベースに挿入し、約60度回転させた後、ベース外周のロックナットを締め付けるというもの。ハンドを軽量化することによるロボット動作のスピードアップ、ストッカの省スペース化もメリットに挙げる。

中本氏は、そのほかの利点として「固定部側にエア配管を接続するため、面盤との間にシールはいらず、取り付けミスによる破損の危険性がない。さらにリードスイッチ取り付け溝を6カ所設けることで、プログラム上で使用するセンサを使い分けられる」と説明した。

爪を数秒で交換

爪交換の手間を省く提案も展開している。クイックジョーチェンジグリッパ「NTS-Q」は、本体側面のノブを引き、爪底面の軸部で固定することで、爪1個の交換時間を数秒で完了させる。トルク値の管理が必要なボルト締めに比べて、「固定の確認がしやすく、慣れていない人でも扱える」点を売りにする。

ハードジョーは90度ごとに異なるR部を4カ所設けることで、φ23~79mmの把握径に対応する仕様に設計した。「回転させて固定するだけで、複数種の把持径を兼用できる。チャックの生爪と同様、ワークのサイズと形状に合わせてカスタマイズできるソフトジョーも用意した」という。

中本氏は、ロボットの導入台数が増えている現場にも提案したいという。

「ミスがないように限られた人で段取り作業をしていたものの、台数が増えたことで運用が難しくなるケースもある。段取りや管理を平準化できれば、対応できる人を増やせる」

今秋開かれた「メカトロテックジャパン2021」の提案内容を、11月からバーチャルショールームとして公開。動画も合わせて見られるようにした。

治具の観点から提案

セットアップ時間短縮

加工の前後搬送が自動化されれば、オペレータの負担が少なくなる。モノを運ぶだけでなく、治具のクランプを含めた精度確保という意味も含まれる。だからこそ、工作機械とロボットの連携において、教示作業のしやすさ、位置決め精度の高さがアピールポイントになるわけだ。

オーケイエスは、治具の観点からロボット導入を提案する。使用するのは「ベビーカンガルーシステム」と呼ばれる製品。テーブル上に「マザーベース」を装着し、その上に治具を取り付けた「ベビープレート」を組み合わせることで、段取り作業を簡略化できる。

2面拘束クランプ方式を採用。繰り返し位置決め精度3ミクロン以内を維持することで、経験が必要なセットアップ時間を減らせる。ベースを共通化すれば、機械、ライン、工場が違っても、新しい治具とプレートを追加するだけで横展開が容易になるわけ。プレートの搬送方法は、台車だったり、レーンだったりと、現場によって異なるものの、自動化需要の高まりから選択肢の一つとしてロボットを加えた格好だ。

パッケージとして製品化した「BKS-ROBO Kit」は、ベース、プレート、ワークストッカで構成する。交換プレートの標準サイズに250mm角と300mm角を用意。シンプルな組み合わせながら、大神田佐敏社長は「専用治具メーカーとしての相乗効果を生み出せる提案」と語る。

これまで手がけてきた治具は4000種類以上。治具の構成要素を区分けしデータベース化することで、治具設計を「通常1週間から2週間で完成できる」体制を整えている。その迅速さを武器に、多品種生産の自動化に対応する考えだ。

協働ロボ対応も

多品種対応の一環として、年内にも小型30番マシニングセンタと協働ロボットの組み合わせを想定したセットアップキットを発売する。安全柵なしで稼働できる協働ロボットの利点を活かし、オペレータによる外段取りをしやすくした。

大神田社長は、「コロナ禍で密を避けたり、人との間隔をあけたりしなければならない状況にも対応できる。それにEVシフトで多品種生産、『マスカスタマイゼーション』の流れは加速するだろう。そういった意味でも、協働ロボットの需要は増える」と見る。

オーケイエスは工作機械を中心としたシステムインテグレーションも手がける。治具だけでなく、ワークの自動搬出入、バージョンアップを想定したライン設計も提案する。

ロボットも含めた自動化と省段取りを提案するうえで、売りにしているのは3Dデータによる構想案の提出。フィリピンの現地法人が設計し、「最短1週間で設計できる」という。

「人材育成とデータベース化の結果だ。設計の手順を言語化することで、工程の短縮を図っている。お客様が書いたポンチ絵から構想を起こし、モデル化することもできる」

データを活用した新たな取り組みとして、本社に3Dプリンターを導入。ワークや治具に合った特注ハンドの設計・製作も今後展開する計画だ。

拡大する自動化需要<2>につづく