【座談会】こんなに変わった! ロボット導入環境

【画像1】タイトルイメージ

【画像2】三明機工/ファナック

【画像3】安川電機/ABB

【画像4】ヤマハ発動機/近藤製作所

【画像5】シュンク・ジャパン/東京大学

<出席者>

■ 近藤製作所 代表取締役 近藤 茂充 氏

■ シュンク・ジャパン 代表取締役 星野 泰宏 氏

■ ファナック 専務執行役員 ロボット事業本部長 稲葉 清典 氏

■ 安川電機 ロボット事業部 事業企画担当部長 園原 吉光 氏

■ ヤマハ発動機 ロボティクス事業部 FA営業部 営業企画グループ 営業戦略担当主査 星 健太郎 氏

■ 東京大学 大学院新領域創成科学研究科 名誉教授(NEDO ロボット・AI部 アドバイザー)佐藤 知正 氏

■ 三明機工 代表取締役(FA・ロボットシステムインテグレータ協会会長) 久保田 和雄 氏

■ ABB 社長兼ディスクリート・オートメーション事業本部長 中島 秀一郎 氏

サイバー空間使い垂直立上げへ

――本日は全国からオンラインでご出席いただきました。まずは各社のトピックなどを。

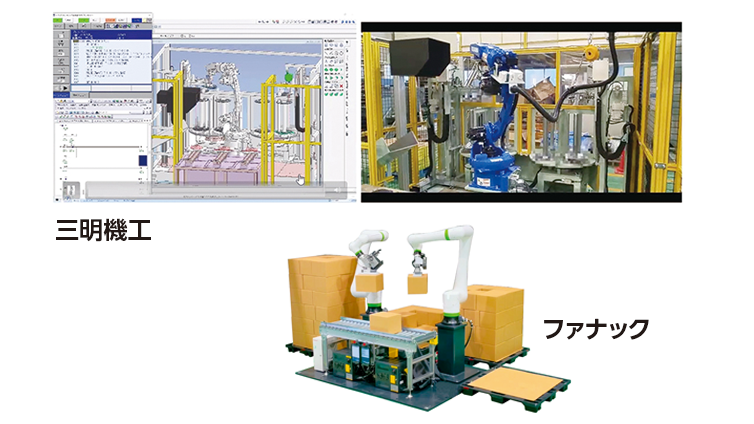

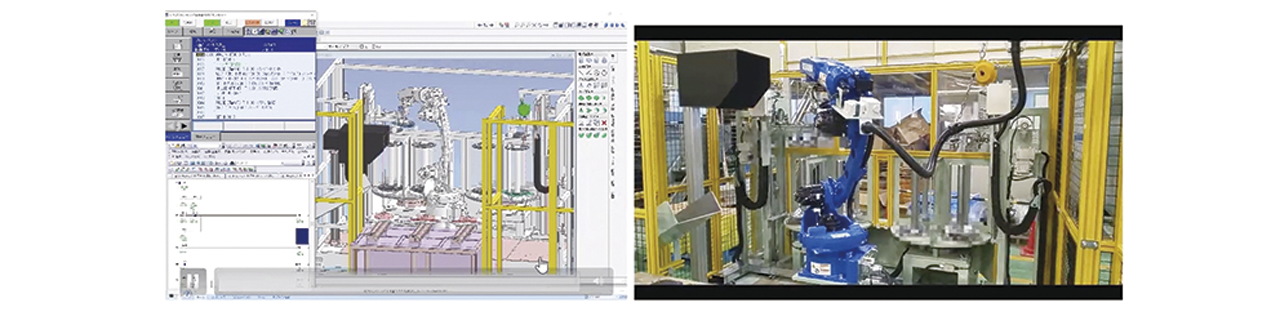

■ 久保田和雄(三明機工) 当社は数年前より、お客様から注文いただいた設備をまずサイバー空間上で動かすようにしています。設計に入る前にお客様と一緒にサイクルタイムなどをすべて検証することができます。それとロボット操作の実習用にロボットシミュレーター+物理演算ができる「デジタルトレーナー」(2022年11月販売開始予定)をつくりました。各メーカーさんのティーチペンダントをつないでロボットのティーチングがバーチャルで習得できます。VRゴーグルを装着すれば立体的に見えて実際にロボットをオペレーションしているのと同じ感覚です。この4年ほどでここまできました。せっかく企業で研修を受けても自社に戻ると実機がなくて練習できないというユーザーさんに役立てていただけます。

三明機工による導入シミュレーション。オフラインデバック(左)を事前に行うことで手直しなく短時間での立上げが可能に(右は実装置)

■ 中島秀一郎(ABB) 当社のラインナップとしては協働ロボットから多関節、パラレルリンクとあります。当社の国内販売シェアは正直なところ高いとは言えませんが、ABBに限るというお客様から注文いただきます。当社が選ばれるのはシミュレーションソフトとデジタルツインを組み合わせた「ロボットスタジオ」があるからです。ABBの傑作です。加えて最近は協働ロボットのリスクアセスメントを仮想空間上で行うことを提案しています。6軸の5kg、10kg可搬タイプは激戦区にあります。協働ロボットは動作スピードにより安全性が変わり、AGV(無人搬送車)やコンベヤと組み合わされるとそれが複雑になります。仮想空間上で動的に変わる安全性に則したロボットの使い方、周辺機器の監視を行うことを提案し、中小企業のお客様からの手応えを感じています。

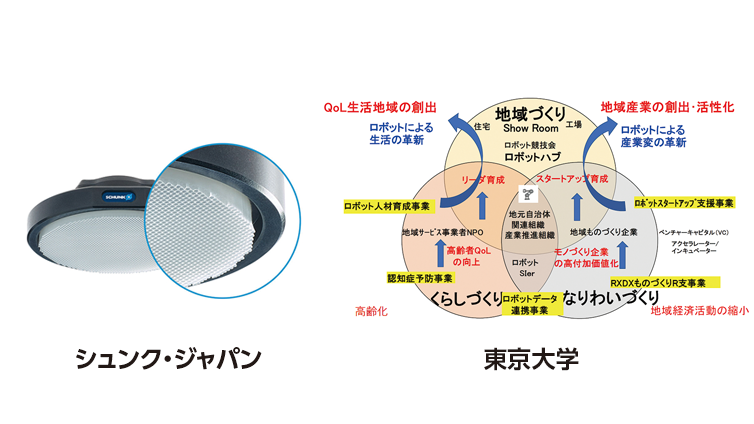

■ 稲葉清典(ファナック) 自動化の位置づけが大きく変わってきているのを感じます。従来は品質の安定や生産性の向上が自動化の主目的でしたが、熟練者不足の補充や感染症対策など事業継続に必要なものとして捉えられるようになりました。当社は導入のハードルを下げるため「初めてでも簡単に使えるロボット」として5~25㌔グラム可搬の白色の協働ロボットCRXシリーズを提案しています。CRXは段ボール箱で届き、軽量なため大人二人で運べて簡単に設置できます。一方で信頼性との両立も追求しており、メンテナンスフリーにより簡単な保守をお客様に提供します。軽量さは省エネにおいても貢献できると考えています。

ファナックの協働ロボット「CRX-25iA」(25kg可搬)2台を使ったデパレタイジング。リーチの長さ(1700mm)が生きる。

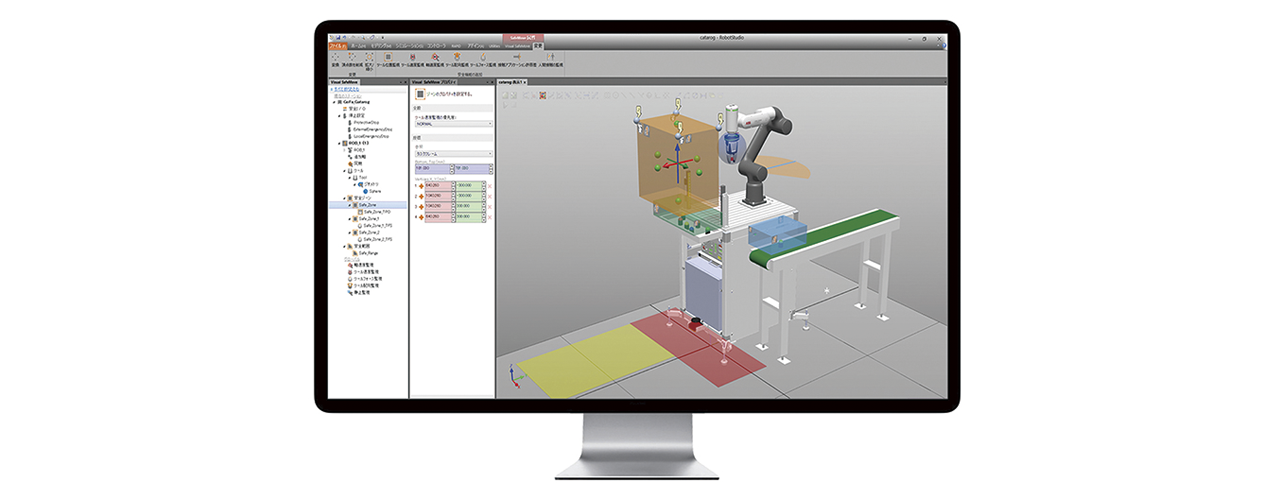

■ 園原吉光(安川電機) 当社が展示会などで紹介している生産自動化にデジタルデータ活用を加えたソリューションコンセプトが「i3-Mechatronics(アイキューブ・メカトロニクス)」です。機械をエレクトロニクスで制御していくメカトロニクスという言葉は当社が1960年代に提唱し一般に広がりました。これをさらに進化させていくという意味で3つのiを付けました。背景には昨今のものづくりが単純な大量生産から、多品種変量生産に変化しつつあるなか、これらの変化への対応はまだまだ進んでおらず、労働人口も減ってきているという現実があります。この多様なモノづくりに対応するためにはデジタルデータの活用が必要となります。当社ではi3-Mechatronicsによる変化に対応できるものづくりソリューションの提案を加速させています。まずお客様の現場の設備の稼働状況や生産されたものの状態を視える化します。それを製造現場の制御、データ、IT技術を統合し(integrated)、獲得したデータやAI等のIT技術を活用して知能的な判断(intelligent)をすることで、現場にフィードバックしていきます。これにより生産工程の改善、品質改善、メンテナンス性の改善といった生産に関わる効率化(innovative)を図っていきます。

安川電機のi3-Mechatronicsコンセプトによる自動化の進化

■ 星健太郎(ヤマハ発動機) 当社は小型産業用ロボット、1軸の小型アクチュエーターから2、3、4軸の直交や水平多関節ロボット、垂直多関節ロボット、「リニアコンベアモジュール」を製造・販売しています。今年3月の国際ロボット展では7軸の協働ロボットやAGVを出展し、今後リリースを予定しています。掲げるコンセプトは「μtokm」。高精度が必要な組立工程や装置間、建屋間、工場間を搬送でつなぐことを示します。グループ会社の自動運転EV、AIによる画像安全センサーを加えて搬送領域を多角的に提案しています。

■ 近藤茂充(近藤製作所) 当社はエンドアームツールメーカーですが、もともとは自動車部品メーカーで、いわば社内にエンドユーザーがいるような会社です。自動車部品事業を通して自分たちがほしい自動化を進め、FAシステムだけでなく旋盤も作れるシステムインテグレーター(SIer)としてもお客様へサービスを提供しています。ニーズを捉えてお客様と一緒に開発することをポリシーとしており、「ニーズをかたちに」を合言葉に自分たちがほしいと思えるハンドやチャック、ツールチェンジャー、着座のばらつきを吸収するクイックアジャスター、配線・配管の絡まりを抑えるロータリージョイントなどを標準化して提供しています。

■ 星野泰宏(シュンク・ジャパン) 当社は工作機械のワークやツールを把持する治具製造から始まり、オートメーションの世界でモノを掴むことに特化したメーカーです。昨今はコンポーネントからアプリケーションプロバイダーへシフトしていこうとしています。「コラボ」という名のアプリケーションセンターをグローバルで少しずつ開設し、アプリケーションに関する開発サポートをしています。将来的にはセンターを日本にも立ち上げる計画です。

■ 佐藤知正(東京大学) 安川電機さんがおっしゃったようにメカトロロボットからメカノインフォマティクスロボットに変わりつつあります。それがBCP(事業継続計画)など新しい価値や使いやすさを生み出し、DX工場というかたちでロボットが統合されていくと思います。SIerさんはこれまでユーザーさんにお任せすることが多かったエンドアームツールまで踏み込んでアプリケーションプロバイダーとして提供するようになってきたと見ています。シミュレーターを活用するようになったことで、メカトロSIerからサイバーフィジカルSIerに変わりつつあります。

――実際の工場の広さ・既存設備・障害物の有無までを忠実に反映したうえで生産ラインのシミュレーションを行うことで、システム導入後に問題が起こらないかどうかをすべて洗い出せるわけですね。

■ 久保田 当社はお客様の工場をスキャニングし、まず構想検討を2時間前後の短時間でつくり上げて提供できます。打合せをしながらお客様のイメージをレイアウトに反映し、システム稼働上問題がないかどうかの検証なども行えます。200インチの大型スクリーンを使って実機サイズの3Dモデルを見ていただくことも可能です。実物のスケール感でお客様とイメージを共有して議論できます。事前にロボットのプログラミングも行って仮想空間上で動かし、それをベースに実際にモノづくりをして組み立てる。この段階でロボットとPLC(プログラマブル・ロジック・コントローラ)のラダープログラム(プログラミング言語)はできているので、実際に組み立てたモノにソフトを移行すれば垂直立上げができます。いわゆるデジタルツインですね。

先ほど紹介した「デジタルトレーナー」のメリットは物理演算ができリアルにトレーニングができること。たとえばワークを掴んで置くというプログラミングをする際、掴み損ねると下に落ちるという物理演算ができます。実物のペンダントを使ってロボットやPLCを含めた実際の産業システム機器の実習がこれでできます。持ち運びしやすいので検定試験などにも大いに役立ててもらえそうです。

自律化するロボットと分岐・追越し可能なコンベア

――バーチャル空間で教示も

――協働ロボットが様々登場し、リニアコンベアとの連携で搬送がスムーズに行えるようになってきました。ロボットはどこまで進化しているのでしょうか。

■ 中島 ロボットを使うにはティーチングとプログラミングが必要で、ティーチングは協働ロボットの出現でアームを掴んで位置や姿勢を教えることができるようになってきました。最近当社は同じようなデバイスを産業用ロボットにも付け、産ロボでもダイレクトティーチングができるようになりました。バーチャル空間である「ロボットスタジオ」にアバターとして自分が入って掴んでティーチングすることも可能です。最近のトレンドとしてはコーディングせずにブロックを積み上げてプログラムを作るような方式も出始めていてティーチングしやすくなりつつあります。

シミュレーションソフトとデジタルツインを組み合わせたABBの「ロボットスタジオ」。バーチャルリスクアセスメントで新協働ロボットGoFaの能力を引き出す

■ 稲葉 アイコン化やリードスルーは操作を簡単にして使いやすさを向上します。一方でロボットの自律性を広げ、操作そのものを減らすることによる使いやすさ向上にも努めています。佐藤さんからサイバーフィジカルシステムの話がありましたが、例えばそれによりばら積みのティーチレス機能を提供しています。ワークの取り出し位置、姿勢は毎回変わりますが、ワークの状態をビジョンセンサ経由でサイバー空間に反映し、最適経路を計算して自律的に動作します。教示操作そのものが不要になるのです。

■ 園原 柵を取っ払い人協働型にすると柔軟性と生産効率が高められます。ロボットを動かすには台車に載せて人が押して運び、電源をつなげばよい。その先は自走型へと進化していきます。当社の人協働型は可搬重量やアーム長の違いがあり、食品向けの特殊コーティングを施したタイプなども揃えています。それらに物流分野のマテハン、パレタイジング向けと広がってきています。従来型のペンダントには物理的なキーボードもあって画面を見なくても操作ができ、非常に使いやすいと思っていました。ですが、ユーザー層が変わってきており、操作系をタッチ式にするなどできるだけ簡単にしていかなければなりません。

■ 星 当社のリニアコンベアモジュールは「流すから動かす」というコンセプトです。コンベアは一定、一律に流すというのが従来の常識でした。工程が多くて長いラインほどボトルネックが発生し、搬送時間のロスが生じてしまいます。一方でリニアコンベアは主体的に役割を変えることができ、コンベア上の個々のスライダーを高速移動、高精度位置決めし、正転・反転もできます。スライダーにIDがありトレーサビリティにもつながります。名前のとおりモジュール構造なので追加・削減して生産工程の変更を容易にします。近年では車載部品の電動化投資が増えており、その生産ラインにも使われています。ラインの分岐・追越しができる「トラバースユニット」や搬送重量を高めたタイプも今後つくっていきます。

ヤマハ発動機のリニアコンベアモジュールLCM200

個別ニーズに対応するエンドアームツール

――エンジニアリング力を付加して

――食品業界に代表される不定形物をキズつけずに把持したり、把持しながら測定したりがエンドアームツールの進化でできるようになってきました。今後の開発の方向性は。

■ 近藤 モノを掴むハンド、チャックをスタートとしてやってきましたが、近年はロボットを便利に使うための総合ロボットツールメーカーを目指しています。1つひとつお客様のニーズに対応することを続けた結果、ハンドとチャックで1千種類以上のバリエーションになりました。当社は愛知県に本社があることもあって自動車関連向け商品が多かったのですが、近年は協働ロボットを使う非自動車のお客様からも声をかけていただくことが増えました。決まったものを掴むから汎用的なものを掴むニーズが多くなり、吸着ツールも増えてきています。機器単体を売るだけでなく機種選定のご提案や、アッセンブリーとしてお客様のハンドリング設計のお手伝いも積極的に受け付けています。

近藤製作所はエンドアームツールを豊富に揃える。

■ 星野 当社は3つの方向に舵を切っています。1つ目はコンポーネントの進化。空圧製品をメインとしたグリッパー、リニアおよびロータリーアクチュエーター、ツールチェンジャーと幅広い製品群を取り揃えています。2つ目はシステムエンジニアリングとアプリケーションで、ベストなコンポーネントを供給するだけでなく、機能を束ねて当社のエンジニアリング能力を加えています。3つ目はデジタル化の分野で、グリッパーやツールホルダー、ビジョンシステムはPLCと適切に連携させるためのソフトウェア開発に工数を要します。これが当社の課題。メカには自信がありますが、ソフトウェア開発まで行う企業へ変革しようとしています。

ヤモリの手を模倣したシュンク・ジャパンのグリッパー。電気もエアーも必要とせず、繊維間の分子間力で吸着する。

■ 佐藤 ロボットもエンドアームツールも進化しておりコンベアを含めた自動化構築の環境がすごくよくなり楽しみに見ています。メカ的にもそうですし、ツイン技術という意味でも進歩し、新しい時代になってきましたね。

自動化しにくい分野を攻める

――研磨・ごみ選別・リニア搬送も

――自動化が進んでいない分野に対する各社のこれまでの取組みの成果や見えてきた課題は。

■ 久保田 自動化が進んでいない分野としてバラ積みのピッキングとグラインディングがあります。後者に当社は佐藤先生と一緒に東大の数理研さんと取り組んでいます。グラインディングは被加工物のバラツキが多く砥石の摩耗に左右され、きれいに仕上げるための自動化設備の構築は容易ではありません。佐藤さんにはファシリテーター的なことをやっていただき、これから1、2年かけてロボットによる職人作業の数理化をしようとしています。今年は現場作業のデータ取り、来年はそのデータと方程式をどう融合させるかという仕事になります。数理モデルを構築できれば、デジタルの方程式を放り込めばロボットは立ち上がり、職人に代わって作業をする。そんな夢を追いかけています。仕上げはどこまでやるか、砥石の減り具合や削ったかどうかの確認もあり難しいのですが。

■ 中島 自動化ができていなかった分野の1つにごみやPETボトルの選別があります。当社はAIで画像認識してパラレルリンクロボットを使っての選別をSIerさんと取り組んでおり、国内に納めてサポートする例が増えています。職人さんが減っている建設業界ではモルタル用の3Dプリンティングの需要が増えています。

あと正式リリースはまだ先ですが、日本でもリニアモーター搬送がけっこう入り始めています。Z方向の浮き上がり、回転、振動(X・Y方向)を含めた6D制御で、包装機器メーカーさんがリニアを使った試作品を展示会に出されています。間欠搬送と連続搬送を同時に同じ動線のなかで確保し、しかもロボットを同期することで新しい需要分野ができつつあります。1つひとつのシャトルは相対的な動きができるので、単に移動させるだけでなく、後方にあるシャトルを前方のものより相対的に速くするとボトルの仮締めができたりします。発想次第で用途は広がります。

――リニア搬送で競合はありますか。

■ 中島 リニアはヤマハ発動機さんとベッコフさん、当社の3社でしのぎを削っている状況です。

■ 稲葉 新しい市場としては、人主体の製造現場に後づけでロボットを導入する市場が成長しているのを実感します。ここにCRXシリーズを提案していますが、どの業界というわけではなく、満遍なく出て行く感じなのです。私の肌感覚では製造業の生産工程の8~9割は人手主体の領域で、この領域に後づけ市場が急速に広がってきています。SIer、商社の方々と連携をしながら後付け自動化の対応に努めています。一方で新しい導入の流れとして、DIYがあります。簡易なシステムであれば、お客様側自身が標準周辺機器を利用してシステムをつくる流れです。例えば、CRXシリーズではパートナ周辺機器メーカーのグリッパを物理的にワンタッチで取り付けることができます。また、プラグインソフトをインストールすると設定UI、アイコンが自動的に生成されて、設定や教示作業等が簡単にできます。PCの周辺機器のように使うことができます。本機能はお客様だけでなく、SIerの方々のシステム構築にも役立つことを期待しています。周辺機器メーカーの方々と組みながら、システム構築の観点からも簡単なロボットを目指したいと思います。

■ 園原 当社が自動化できている領域は非常に少ないと考えており、いいとこ2割くらいかと。その理由は人間の作業能力が非常に高いから。逆に言えばロボットの能力はまだまだ低い。いかに人間の作業力に近づけていくかが課題です。今の自動化ラインの先頭には人間がいます。バラ積みのワークを人が掴んで投入しています。こういったところをロボットがやるとなると認識力を上げて判断力を上げていくことになる。当社はAIを活用して人間の判断力をデジタル化する方向です。ロボット人口を増やすことも重要です。産の現場と学のギャップが大きく、それを埋めて産学連携を強化し、ロボット人材をSIerさん、ロボットメーカーに輩出していくことが必要です。

■ 星 当社の工場内でも自動化できていない部分はまだまだあります。主に悪環境の搬送・ハンドリングやピッキング、配膳。古い建物でもあり、環境的になじまない。組立作業に直結せず、ながら作業だったりと、仕事の見える化がしにくい。となるとそれに対する設備コストが高く見えてしまう。その部署の社員は自分たちをFA難民と呼んでいます(笑)。この分野の自動化は一筋縄ではいかないので、弊社の設備技術部門と連携強化して進めています。また近年は、システム提案力を強化しております。半導体後工程から電子部品実装までトータルソリューションを一気通貫で提供する。「ワンストップスマートソリューション」と呼んでおりますが、この分野でもハンドリングや搬送ではまだまだ自動化が必要です。

■ 近藤 最近では食品分野のお客様からもお声がかかることが多くなりました。商品のライフサイクルが早くなり専用ラインでは投資回収が難しく、数世代にわたって使える汎用性を求める声が高まってきました。ただ私が常々思うのは「何でもできるは何もできない」ということ。ムダの多くなりがちな安易な汎用性に走るのではなくメーカーとして1つひとつハンドリングを実現していく中で、お客様をまたいで共通化できるところを商品化していくことが大切かと思います。ある食品メーカーのお客様でうどんのパックを掴む工程があり、ただ掴むのでなく掴みながらカップにきちんと入る形状にしようとすると独特のエッセンスが入ってきます。こういったことは1つひとつの現場に入っていかないと明確になりません。

■ 星野 当社はイノサイズという独スタートアップに出資し、そこが開発しているヤモリの手を模倣した新しいタイプのグリッパーの提案を始めたところです。動力として電気もエアーも必要とせず、環境に配慮した提案につながります。ヤモリの手は無数の繊維状のものが枝分かれしていて繊維間の分子間力で吸着するという特性があります。通常の吸着では吸着痕がついてしまうものにはこの分子間力による吸着が向きます。用途として考えているのはガラスやレンズ、医薬品、PCB(プリント基板)やシリコンウエハーなどのエレクトロニクス、バッテリー部品といったところで、実績が欧州で出てきています。久保田さんからグラインディングの話がありましたが、当社もマテリアルリムーバルというアプリケーションに注目しており、より簡単に導入できるツールを提供し始めましたのでSIerさんにもお試しいただければと思います。

■ 佐藤 中堅、中小、下請企業のロボット化・DX化が遅れています。以前安川電機さんを見学させてもらった際に産業ロボットとサービスロボットは陸続きだと聞き驚きました。今になるとそうかと思うようになりました。産業ロボット大国ニッポンは生産技術部隊を抱える自動車・電機大手による生産改革の集積としてつくられました。今後サイバーフィジカル時代が来ると、改善の集積であるロボット化・DX化は非常に大事で、ソリューションプラットフォームを構築することが重要だと思います。

企業間・産学間の連携は必須

――人材育成とロボットの高度作業へ

――最後に今回ご出席の各メーカーや業界に対しての要望、あるいは自社の決意をお話ください。

■ 久保田 当社からの要望としてはティーチング作業の容易化、アイコン化による入力作業の容易化があります。ゲーム時代の若い人たちがロボットのインテグレーションの仕事に就いてもらうには必要でしょう。様々な企業がロボットを容易に取り扱える環境にするため、ロボットメーカーさんには必要なロボット制御のインターフェースを引き続き公開していただきたい。そうすることでロボットによる高度作業ができると期待されます。それからFA・ロボットシステムインテグレータ協会としては人材育成に取り組み、工業高校、高専、大学に出張授業をしています。協会もロボットフレンドリーな環境づくりが大切と思いますので、ユーザー、SIer、ロボットメーカーで協業していきたい。検定試験の3級、2級を設けました。意欲のある若い人を育てていきます。

■ 中島 生産設備としてのロボットは半完成品です。それにグリッパーやコンベアが付いて安全柵で囲ったりして初めてシステムになります。当社はSIerさん、グリッパーメーカーさん、スキャナーメーカーさんと企業間の緩やかな連携を国内でつくりつつあります。最近は大学が当社ロボットを指定して買われることが増えているので、大学との連携も増えています。ロボットのシミュレーター「ロボットスタジオ」にはコンパイラーもビジュアル化する機能も入っているので、初期のコンピュータのプログラミングツールとしては非常に勝手がいい。ですのでソフトを使ったプログラミング教育の一環としてご活用いただくことでロボット人材を啓蒙できないかと考えています。

■ 稲葉 一般的に自動化というと、大量生産、低価格、同品質などといった印象が強いです。その反面、人でしか作れないモノ、希少な技術を世に送り出すための役割も担っていると思います。そのためにはSIer、自動化周辺機器メーカーとの連携が重要です。製造インフラの必須要素にロボットを成長させ、モノづくりの明るい未来の実現に努めてゆきます。そして一人でも多くの方がロボットに興味を抱けるようにしたく思います。本座談会のいい記事を期待しています(笑)。

■ 園原 私も各企業の連携が大事になると思います。連携により難しい技術障壁は乗り越えられますから。そのためにお互いに意見を出しながらインターフェースなどを改善していこうと思います。人材育成においても資金は大事になるので、マスコミの影響力を発揮していただいて、官からご支援いただけると幸いです。日本企業全体でグローバルなスタンダードを他国に先行して作り上げて新しい分野に進出していくべきと思います。

■ 星 企業間の連携は重要になってきております。地域や各協会との活動を強化しております。人材教育もとても重要だと思います。当社はロボットの開発・製造・販売だけでなく、学生向けプログラミング教育に参画したり教員を送り込む「マスターハイスクール」制度に一早く参画しております。当社のある浜松市もロボティクスに注力しており、市との連携も最近増えています。人材育成、業界への普及、地域の活性化とともに我々自身も成長し、やりがいにつなげていきたいです。

■ 近藤 久保田社長がお話されたインターフェースのオープン化は当社としても期待しております。それによりレガシーを積み上げやすくなると思います。各社が経験したことを横の連携で共有することで新しいものにつなげていく。人材育成では次代を担う子どもたちにロボットはこんなにすごいんだと体感してもらえるよう、地元の団体と一緒になって、ロボットとの積み木競争やイライラ棒競争のブースを提供するなどロボットをより身近に知ってもらう活動を行っています。

■ 星野 ハンドメーカーとしては各ロボットのメカニックやエレクトロニクスとシームレスに統合させることを保証していく使命があります。各協働ロボットには独自の規格があり、すべてのロボットに対応するのは非常に困難です。なのでロボットメーカーさんには規格を統一していただけると非常に助かります。それによってSIerさんもより幅広い自動化への取組みを加速されると思います。

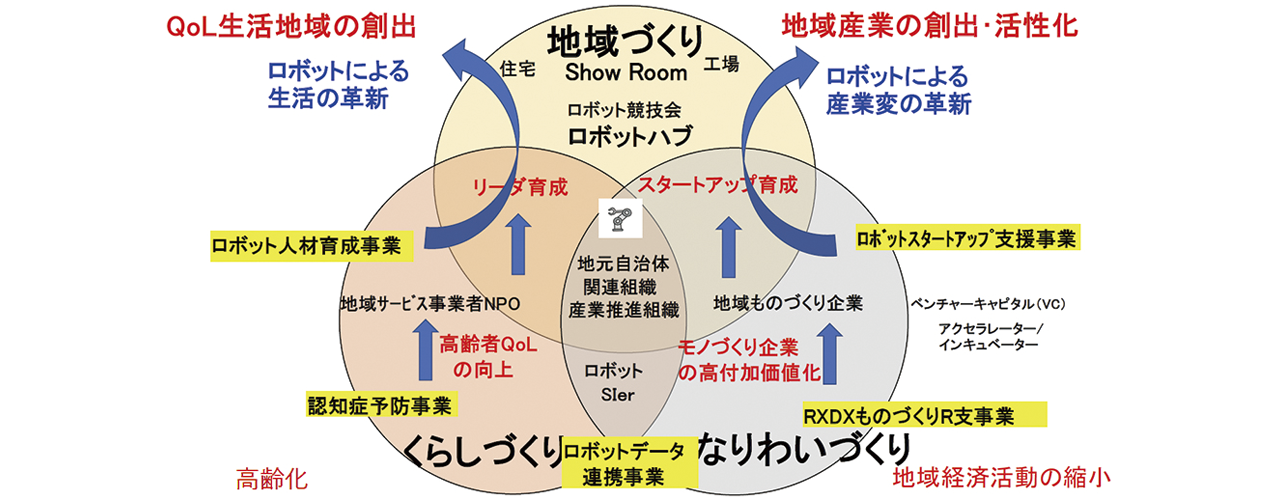

■ 佐藤 中小企業で自動化を進めるにはSIerさんが不可欠で、ユーザー、メーカーで歩み寄りが必要だと思います。メーカーにはロボットだけでなくサービスもいっしょにつくってもらいカスタマイズ可能なものを開発してほしい。ユーザーは、失敗を恐れずロボットに投資し続ける。こうして高度成長時代の工業地帯のようなロボットクラスターをこれからつくっていってほしいです。これが、ロボット導入環境の大変化の行き着くさきの「まちづくり」であり、ロボット普及の着地点です。ある地域にとどまらず日本全体がそうなってほしいです。

東京大学・佐藤名誉教授が考える「ロボット普及の究極の姿である『ロボットを働き手とするまちづくり』の構成要素」

(日本物流新聞 2022年9月25日号掲載)