検証 MECT 2021 <1>

工作機械を中心とした大型展示会が久しぶりに開催されるとあって、コロナ禍ながら6万8929人が来場した。数多くの見どころから、自動化、工程集約、DX、超精密加工など、とくに関心の高いテーマに絞って提案動向を追った。

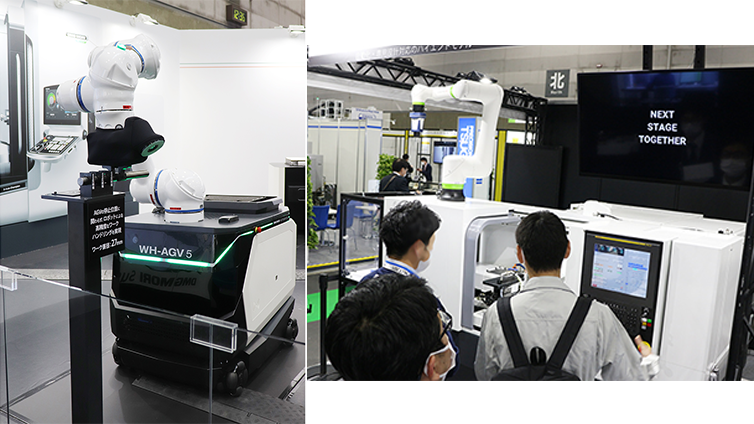

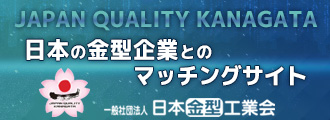

【画像2左】DMG森精機:段差に乗り上げ傾いた状態で、直径27mmのワークを28mmの穴に挿入するデモを実施

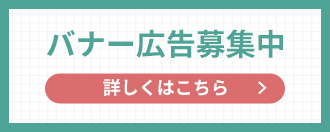

【画像2右】シギヤ精機製作所:機上に協働ロボットを載せることで、設置スペースを抑えた

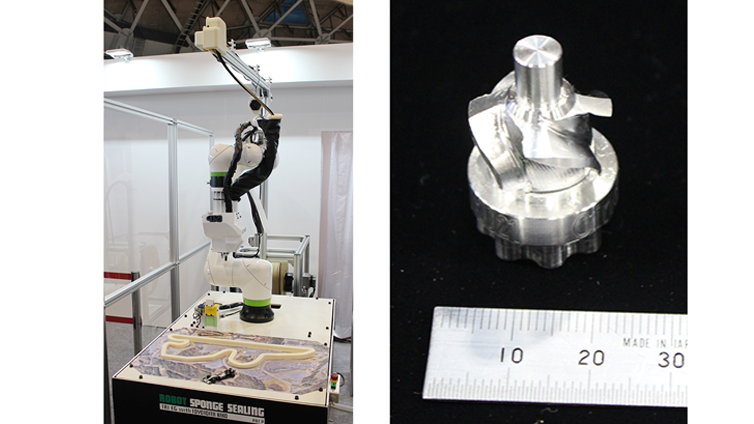

【画像3】スター精密:自動旋盤とAGVの連携プレーを実演

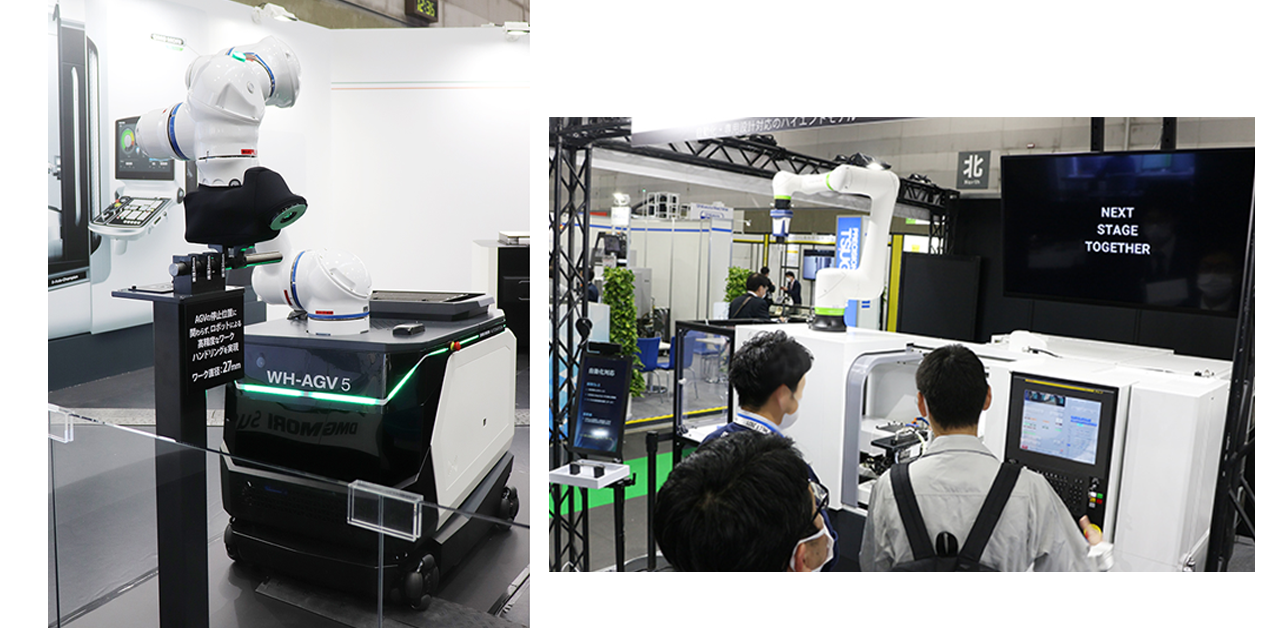

【画像4左】トライエンジニアリング:豊臣機工、進和と協力して、シールスポンジ材の貼り付け作業をロボット化

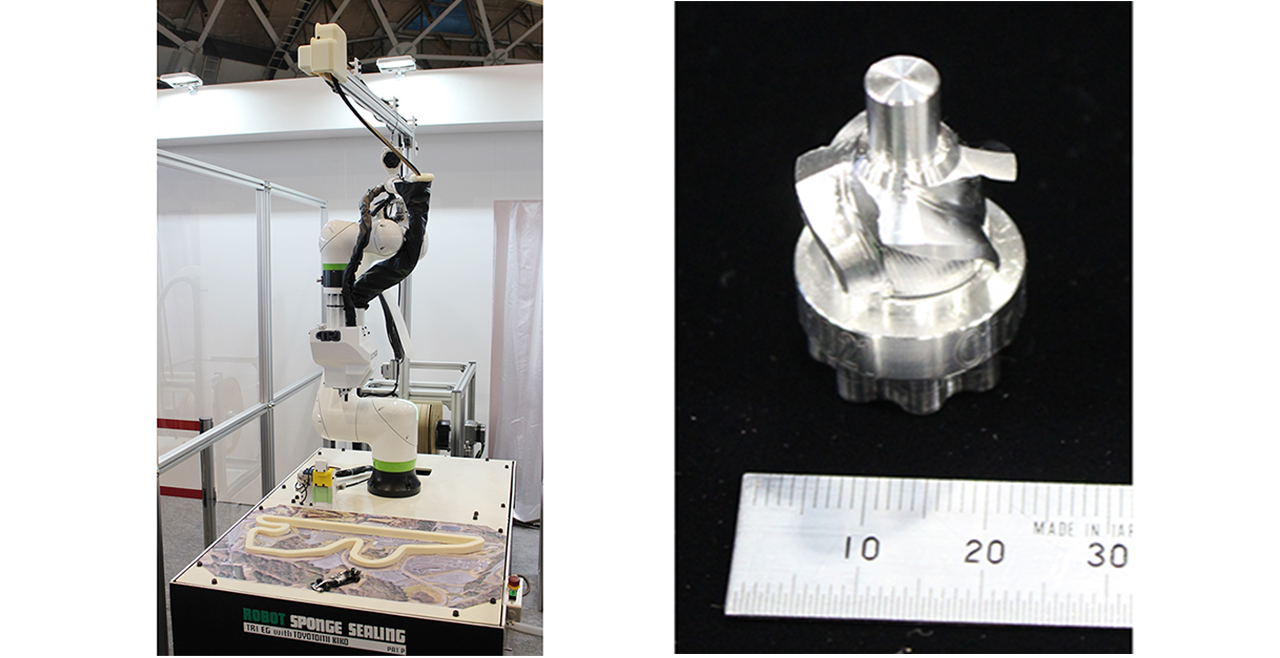

【画像4右】シチズンマシナリー:Cincom L20 XIIB5を使った直径2cmのワークを披露

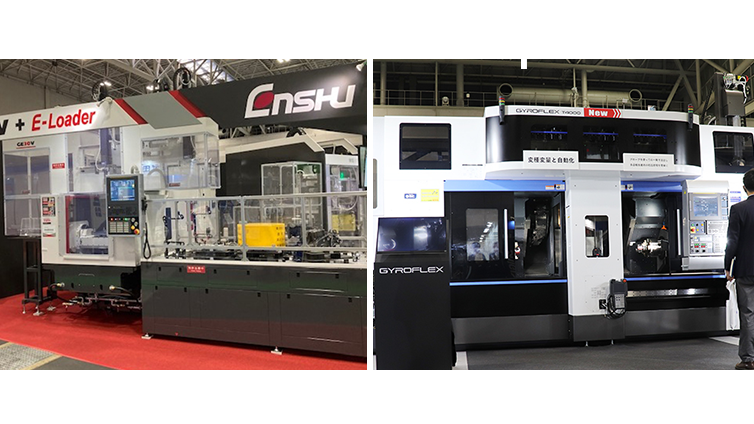

【画像5左】エンシュウ:機内搬送装置付きマシニングセンタ「WE30Ve+E-Loader」と初出展の「GE30Ve+E-Loader」を披露

【画像5右】FUJI:複合加工機「GYROFLEX T4000」にワークストッカーと自動計測システムを組み合わせて展示。3種類のワークを無段取りで完全自動加工するデモを見せた

ロボットとの連携がスムーズに

操作性、汎用性高まる

近年のトレンドである工作機械と産業用ロボットの連携が、さらにスムーズに、より使いやすくなった印象だ。自動と手動の両方に対応できる汎用性、ロボット1台で複数の工作機械をカバーできる適応力など、ある程度の量と品種を狙った提案が各所に見られた。

協働ロボットの存在が自動化の幅を広げたと言っていいだろう。DMG森精機の自律走行ロボット「WH-AGV5」は、自社開発のAGVと協働ロボットを組み合わせた。床面に設置された高さ35mmのケーブルダクトを乗り越えられる仕様としたことで、既存の工場レイアウトを崩さずに導入できる。

AGV自体の位置決め精度こそ「±数10mm程度」だが、ハンド先端にビジョンセンサを取り付けることで±1mmの位置決め精度を達成した。会場では、段差に乗り上げ傾いた状態で、直径27mmのワークを28mmの穴に挿入するデモを実施。カタログスペックを上回る±0.5mmの位置決め精度を見せた。

ヤマザキマザックの「Ez LOADER10」は、手動式の台車を活用した。工作機械との接続は「ケーブルを繋ぐだけで完了する」としており、15分以内でセットアップできる手軽さをアピールした。

担当者は「ターゲットである中小企業の実情に沿う設備を目指した」と話す。中小企業の工場は床面が平坦でない場合も多く、そうした実情を鑑みて自走式ではなくシンプルな手動式にしたという。

ビジョンセンサが加工物の位置を認識して工作機械へ自動搬送するため、ティーチングが不要で生産開始までのリードタイムも短縮。「オペレーターの方がEz LOADER10を引き連れて移動し、その日の稼働状況に合わせて接続機種を切替えながら自動化するなど、オペレーターの第三の腕として使ってほしい」とした。

1ロット100~200個に最適。人件費を含めたコストメリットだけでなく、空いた時間をクリエイティブな仕事に当てられるのは大きなメリット」と話すのは滝澤鉄工所の担当者だ。

提案したロボットシステム「TR-10W」は、幅1537×奥行603のコンパクト設計が売り。2Dカメラによる旋盤との位置補正で、再ティーチングを省き、ロボット台車の設置から起動までの時間を大幅に短縮させた。

搭載型の実演も多数

本体の内外に搭載させたロボットシステムにも目を向けたい。中村留精密工業が国内初披露した「Flex Arm」は、自社製ロボットを機内搭載することで、素材・完成品の搬入出に加えてハンドと爪の交換までを自動化した。機械を止めることなく、複数種のワークを無人加工できる。

「多関節ロボを用いた自動化システムは多いが、機械周りが煩雑になってしまうのがネックだった。Flex Armならその点を解消でき、機械高さは機械本体と変わらないため、天井高を気にせず導入できる」。会場では複合加工機とストッカー「箱兵衛」を組み合わせた無人加工デモを見せた。

長島精工の小型内径ネジ研削盤「TI10-10」は、ねじリングゲージのように高い精度が要求される部品の前後搬送にロボットアームを活用した。精密内径ねじの量産で課題となる位相合わせにも対応。ストッカーに配置したワークの向きが揃っていない状態でも、自動で判別するため、セッティングに慣れていないオペレータでも使用できる。

超精密仕上げも完全無人加工できると三井ハイテックが紹介したのは、来年2月にリリースする自動補正機能付き全自動研削盤「HPR-PCNCF-R'」。間口わずか1300mm(AWC付きで2400mm)の研削盤をロボットハンドを活用しながら連結して用いることを想定する。

タッチプローブを内蔵し、「熱による変位、ツールの消耗を計測して公差内に仕上げる。レゴブロックのようにくっつけて工場設備を最大限に活用いただける」と遅れていた研削盤の自動化を一気に進める考えだ。

シギヤ精機製作所は、円筒研削盤の上に協働ロボットを載せた。機上に配置することで、付帯装置を含めた設置スペースをコンパクトにする狙い。もうひとつ来場者の気を引かせたのは、音声によるロボットへの操作指示だ。「ストップ」「原点復帰」「ワークチェック」「(ワークを)離して」など、一声をかけるだけでロボットが動いてくれる。これまで機上配置のロボット搭載は要望に応じて対応していたそうだが、「今後は標準仕様としてラインナップする予定」という。

広がる用途、 魅せる展示

そのほかにもロボットの汎用性を生かした提案が目立つ。スター精密は、自動旋盤とAGVの連携プレーを実演した。AGV(ダイヘン製)に協働ロボット(テックマン製)を搭載。ワークを旋盤から取り出した後、洗浄、エアブロー、測定、良品判断と、システムごとに移動させてすべて自動化した。

パレットなどと組み合わせることで、複数の機械から一度にワークを回収できる。さらに測定結果を補正値として、旋盤にフィードバックできるそうだ。

日東工器は、自動化対応のさまざまなエアツールをロボットに搭載したデモンストレーションを見せた。バリ取りや研磨・研削の自動化提案では、ロボットアームがワークを運んでセットした後、自動でハンド部分を交換。ハンド部分には20mm幅のベルトサンダ「ベルトン」を装着。ワークを回転させながら、細部に至るまでバリ取りを行った。

ベルトンにはロボットへの確実な固定ができるねじ穴と位置決めピンを採用した。「空圧工具は、電動工具に比べて軽量、高速回転、省エネルギーのためロボットと親和性が高い」(日東工器)。

森合精機は、ロボット洗浄機「MSW-300」を提案した。最大出力は20MPa。独自開発の特殊ノズル「シーブノズル」を使用することで、洗浄性能をさらに高められる。洗浄テストの結果ではコンタミ(異物)の総数が約3割にまで減少し、0.2mm以上のコンタミがゼロになったという。

主催者企画のコンセプトゾーンに出展したロボットSIerのトライエンジニアリングなどは、前回(重切削やCFRP加工)と打って変わり、「柔らかい物をロボットで貼る」というテーマを掲げた。

シールスポンジ材の貼り付け作業のロボット化だ。人手に頼っていたエアコンなどの家電やドア部品の内側への防水・防塵処理にあたる。同社は「柔らかい連続材を貼る際にはたわみが出るので難しいが、上部に送り装置を付けるなどして実現した」と明かす。

川崎重工業は「遠隔操作で広がる可能性」というテーマで自走ロボットと遠隔操縦技術を組み合わせて見せた。物流倉庫での入出庫作業の自動化を人とロボットが協業することで実現できる。

高まる連続無人加工ニーズ

自動化に伴う工程集約・複合化も

感染症の流行で否が応にも高まった自動化需要。今回のメカトロテックジャパンでも、長時間の連続無人加工を見据えた提案が活発に繰り広げられた。ここでは、そうした長時間稼働を見据えた自動化と工程集約にスポットを当てて振り返ってみたい。

直径2センチメートルほどの大きさではあるが、曲面を描いたスクリューが削り出されている。自動旋盤でこんなワークまで加工できることに驚く。シチズンマシナリーの自動旋盤ベストセラーL20シリーズの最上位機種、同時5軸対応の「Cincom L20 XIIB5」を使ってワンチャッキングで加工したものだ。「これまでより1軸増やし、LFV(低周波振動切削)はX・Z軸同時に振動させることができ、多用途に使える。だからヨーロッパでシェアが高いんです」と担当者は胸を張る。

エンシュウは機内搬送装置付きマシニングセンタ「WE30Ve+E-Loader」と、初出展で前者より可搬重量を増やした「GE30Ve+E-Loader」を提案。いずれもマシニングセンタのX軸の動きを利用したローダをマシニングセンタに内蔵しており、ガントリーローダやロボットと比べ省スペース、低コストで機内ワーク搬送を実現した。MC側の操作盤で搬送装置を操作でき、ロボット制御や複雑な設定も不要。「多品種少量生産に向き、中小企業でも導入しやすい価格帯にした」という(同社)。

一方、これまでワイヤ放電加工が「苦手」としてきた領域を克服したのがソディックだ。ワイヤの消耗が一方向だけ多くなるため加工面がムラになりやすい高板厚ワークの下部に着目。ワイヤ回転機構i groove(アイ・グルーブ)を搭載したワイヤカット「ALN600G "i Groove Edition"」により、「段差のあるワークでも異常放電が起こりにくい。ワイヤ消費を20%抑えるので連続加工に向く」という。

会場で行ったデモでは、カメラ式の機上測定装置やマグネットを使った中子排出装置(どちらもオプション)を組み合わせた仕様を披露。連続加工性能をさらに高めて見せた。

工程集約による無人加工も

会場では工程集約を前面に推す展示も散見された。その1つがFUJIが披露した旋盤ベースの複合加工機「GYROFLEX T4000」。長らく旋盤を中心とした工作機械を生産してきた同社として、初めての複合加工機だ。

重視したのはサイクルタイム。同サイズ・同能力のワーク主軸と工具を15本搭載できるタレットを左右それぞれに配し、左右同時加工を可能にした。内製のガントリーロボットも標準搭載しており、高い生産性と変種変量に対応できる柔軟性とを両立した複合加工機としている。

今回展では、GYROFLEX T4000にワークストッカーと自動計測システムを組み合せた自動化仕様を披露。パレットごとに貼られたQRコードを読み込むことで、加工プログラムを自動で切り替えながら大・中・小のサイズが異なるワークを加工・計測する完全無人稼働デモを見せた。

一方、オークマは5軸制御立形マシニングセンタから旋削仕様「MU-4000V-L」を展示。ミーリングから旋削、ギヤ加工まで1台に完結できる機種として、工程集約による多品種少量生産に対応できる点をアピールした。

多本数ATCマガジンへの展開、自動パレット交換(APC)、ロボット、ローダなど、豊富な自動化ラインナップで多品種でも柔軟に対応できるのも特長。ドリル加工の異常を検知し、工具とワークの損傷と復旧を防止するAI加工診断機能も備えている。

特別仕様として、同時5軸キット「Hyper-Surface」も搭載できる。CAMの加工データに起因するスジ目やエッジの乱れを抑制して、加工面品位を上げるというもの。エッジ部や隣接する加工パス間の位置ズレを、形状精度を保持しつつ、自動で補正することで手仕上げ磨き工程の時間を削減するという。

検証 MECT 2021 <2>につづく