【特別対談】ねじ締めは「自動化・デジタル化」時代へ

ともすれば軽視されがちなこの「ねじ」の研究・開発に取り組んできたのがハイオス・戸津勝行社長と福岡俊道教授。「ねじ締め機器」開発におけるパイオニアと、力学や数値解析によって正しい「ねじ締め」を解き明かしてきた第一人者に「ねじの未来」について語り合っていただいた。

【画像1】写真右:福岡 俊道 教授(神戸大教授)写真左:戸津 勝行 社長(ハイオス)

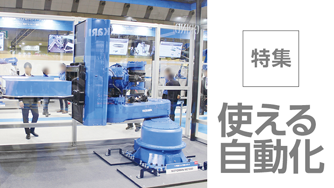

【画像2】ロボットメーカー、SIer、商社などとタッグを組みねじ締めの自動化に注力している

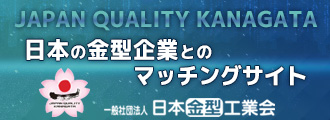

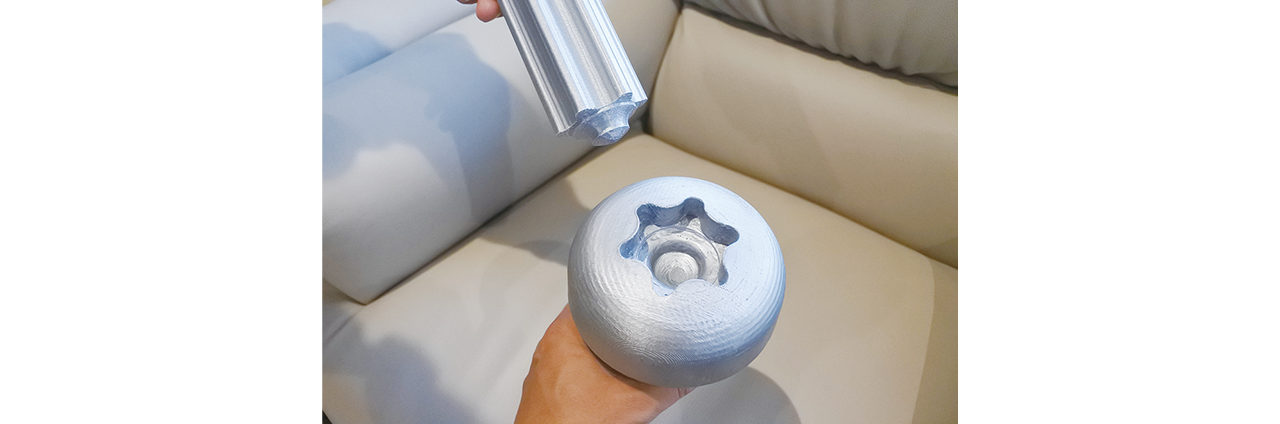

【画像3】ハイオスの提唱する「インタトルク」。嵌合性に優れ自動化に向く

《プロフィール》

戸津 勝行(とつ かつゆき)1940年東京生まれ。

1968年・趣味のクルマ、バイク整備にヒントを得て、「トツねじ」と「電動ドライバー」の開発を行う戸津研究所を設立。1970年株式会社ハイオス設立。以後、ねじ締結システムの電動ドライバー、ねじ、トルク計測器等を開発・販売する。2007年の黄綬褒章をはじめ、文科大臣賞、千葉県知事賞、発明大賞など受賞暦多数。

福岡 俊道(ふくおか としみち)1953年大阪生まれ。

1978年神戸商船大学(現神戸大学)大学院卒、1997年同大学教授を経て名誉教授・日本機械学会フェロー。CAE上級アナリスト。現在は同志社大学で講師として教鞭を振るっている。著書に「昭和サーティーズ」(文芸社)「技術者のためのねじの力学〜材料力学と数値解析で解き明かす〜」(コロナ社)など。

“ねじ研究の第一人者”福岡 俊道 教授(神戸大教授)×

“ねじ締めソリューション開発者”戸津 勝行 社長(ハイオス)

Chapter1〜NASAも認めた研究者と開発者

乗り物好きだから分かる「ねじ」の良し悪し

●編集部:お二人が「ねじ」に傾注されていったきっかけをお教えください。

◎戸津:私は若い頃からクルマやバイクが好きで、自分でいじるのが趣味だったのですが、整備をすればするほど、既存のねじの使い勝手の悪さに辟易していました。これをどうにかすれば、大きなビジネスチャンスになるのではないかと思い、新しいねじの研究に没頭していきました。

最初はレース用のキャブレターに着目し、ねじを緩みなく確実に締結できればさらなる性能向上に繋げられると思い、開発したのがねじ頭の中心部に凹みを着けた「トツねじ」です。これを大手自動車メーカーに提案したところ、高い評価を頂きました。

◇福岡:戸津社長はバイクお好きなんですね。私もバイクが好きで10年前まで乗っていましたが、娘に「もういい歳なんだからおやめなさい」と止められてしまいまして…。

私は大学で博士号を取る際、研究テーマを決めるのですが、恩師の教授に「ねじ」を研究するように指示されました。当時は教授の言うことは絶対、という時代でした。本来、熱に関するコンピュータ解析を行っていたのですが、そうした部分も応用できると思って取り組んだのがきっかけです。

あとあと分かったのですが、教授のもとに大手企業の技術者が「ねじ」がすぐ壊れる、どうにかならないかという相談が来ていたそうで、ちょうど私が空いていた、というわけです。

◎戸津:福岡先生は根っからのねじ好きで研究をはじめたわけではないのですね。

◇福岡:そうなんです。1980年代後半に、研究成果の発表で渡米する機会があったのですが、行く前は「これでねじの研究は終わりにする」と周囲に伝えたのですが、アメリカで様々な研究に触れているうちに、ねじ研究の奥深さや楽しさに気づきました。なかにはNASAからの研究テーマなどもあり、やりがいを感じましたね。

◎戸津:偶然ですね。ちょうど同じ頃、当社にもNASAから電動ドライバー開発の依頼があったんですよ。当時、メルセデスなど欧米の自動車メーカーから続々と当社の電動ドライバーの大口受注が相次いでいた時期で、「電動ドライバーといえばハイオス」という市場イメージが産業界に浸透してきた頃でした。

あのNASAからの依頼、ということで町工場のオヤジとしてはすごくありがたい話ではあったのですが、先に申し上げた通り大口受注もあって社内的に余力を割いている時間が無く、丁重にお断りさせて頂きました。

◇福岡:ハイオスさんの電動ドライバーの対象となるねじの大きさはどれくらいのサイズのものでしょうか?

◎戸津:ミリ単位の小径ねじがメインです。大径のねじはパワーや回転数に勝る空圧ドライバーに分があり、メーカーも多士済々でしたので、参入の余地は無いと感じていました。逆に精密機械においては、手締めで作業を行う現場が大半でした。こうしたなか、当社の電動ドライバーが大手時計メーカーさんの目に止まったのが大きな転機になりました。

◇福岡:パワー不足、回転が遅いというのは大量生産する現場においてはマイナス材料ともなりかねませんが、精密機器を製造する上で過剰なパワーやスピードは製品をダメにしてしまう恐れがありますので、むしろデメリットになりかねませんね。

◎戸津:そうなんです。特に精密部品に樹脂が多く使われるようになり、スピードよりパワーを電流でコントロールできるほうが有利なんですよ。

Chapter2〜小径ねじにはデメリットだらけ

開発現場から見えた「プラスねじ」の限界

●編集部:我々が目にするねじには様々な形状がありますが、多くは「プラスねじ」が使われています。そのメリットとデメリットについて教えて下さい。

◎戸津:プラスねじは1935年頃にアメリカ人実業家のフィリップスがプラスねじを開発し、アメリカの産業界で使われるようになり、それを1955年頃、ホンダの本田宗一郎氏が日本に持ち込み普及させていったと言われています。しかし、プラスねじは一歩間違えるとねじ穴が潰れるなど破損のトラブルも少なくありません。こと製造業においてはメリットよりデメリットのほうが多いと感じます。

◇福岡:プラスねじはモノづくりをされている方でしたら皆様「ねじ穴をなめてしまう」という苦い経験をされているでしょうが、なぜかあの形状がスタンダードになってしまっていますよね。メリットは普及しているから、それに対応する工具が多い、ということくらいなのではないでしょうか。

◎戸津:そこで私が考案したのが「トツプラねじ」です。これによって、従来のプラスねじに比べて安定性のある締結が出来るようになりました。

◇福岡:(トツプラねじを見て)このねじ形状は見たことがありますね。どこで見たのかは定かではありませんが、めずらしいねじ形状でしたのではっきりと覚えています。この凹みの部分が締結時の安定性を確保するんですね。

ふと思い出したのですが、大型建機に使われている外板部分のねじ止めは、内側のナットを溶接して作業を簡略化しているのですが、力のかかる部分ではないので溶接でも十分に強度を確保できるんです。トツプラねじもシンプルな工夫で効果が非常に高い、という点で似ていますね。

◎戸津:しかし、電動ドライバーによるトルク制御やトツプラねじでもどうしても避けられないのがビットの摩耗です。何千、何万回と締結を繰り返していくうちに、ビットが徐々に消耗してしまいます。これによってビット交換のために生産ラインを止めなければならない、製品に思わぬ不良が出てしまうといった問題が出てしまいます。

そこで当社が提唱しているのが「インタトルク」です。こちらは欧州ではヘクサロビュラと呼ばれているものに、トツねじ同様にねじ穴底部に凹みをつけたものになります。

●編集部:ねじ穴の形状が複雑だと各部分の強度が低くなって破損したり、ねじ穴を痛めてしまったりするようにも思えてしまうのですが、そういった心配は無いのでしょうか?

◇福岡:細かい解析をしたわけではありませんが、これくらいの形状でしたら強度的な心配は全くないですね。むしろ、ねじ穴がダメになる前にねじ本体がダメになると思います。発電所のタービンに使われるボルトに携わったことがあるのですが、ボルトの中が中空形状になっているんです。これは締結強度を保つために、あとからボルトの中空部分にヒーターを入れて熱膨張させるための穴なんですが、中空になっていてもほぼ強度は落ちません。

ですから、インタトルクくらいの穴でしたら全然大丈夫でしょう。むしろ、ねじ穴がダメになる前にねじ本体がダメになると思います。

またビットで締める時になめる心配もない。特にインタトルクのネジ形状は、ネジ穴が深いのが大きな特長ですね。ビットの側面とねじ穴がしっかり当たる形状で、ビットが穴の中で無駄な動きができないようになっていますね。ネジとビットが互いに拘束しあっているので、かなり精度の高い締結を行えると思います。

Chapter3〜止まらない生産ライン構築

自動化コストは生産性向上でカバー

●編集部:昨今、デジタル化や自動化が製造業における大きなテーマとなっています。こうした中で、ねじ締結の自動化、デジタル化についてご見解をお聞かせください。

◇福岡:機械いじりする時など、横からネジ締めしなければならない、といったシチュエーションがよくありますが、従来のねじの場合はビットの先からねじがぽろぽろ落ちたり、ビットの先からぐらついたりしてストレスになります。しかし直進性に優れた設計で、締め付け過程時にふらつきがなく安定した締結ができるインタトルクならそんな心配も無用でしょうね。

仮にこれを産業用ロボットやねじ締め自動機に行わせた場合でも、人間同様にストレスのない作業になると思います。特にビットとネジの空間が少なく、ビットの損耗が少ないでしょうからビット交換の頻度も大幅に減らせると思います。ちなみにインタトルクのビットとネジでどれくらいの数の締結が行えるのでしょうか?

◎戸津:実験では1本のビットで30万回以上の締結を実現しました。お客様には15万回での交換を推奨していますが、かなり余裕を見た数値になります。これはネジ締めの自動化を見据えた提案です。また当社のドライバーには、ねじ締めの良否を判定する機能も付いています。

自動化においてもこうしたデータを管理することで、ねじ締め品質の管理はもちろんトレーサビリティの管理にもうってつけです。さまざまな製品が小型・精密化し、省人化が要求される時代において、インタトルクは自動化に最適なねじと断言できます。

◇福岡:人間でもそうですが、繰り返し作業というのが一番簡単なように見えて大変な作業です。繰り返し同じ精度を求めるなら、やはり人よりロボットという時代になってきているように感じています。

しかし、ねじ締めは製造業の中でも「安ければいい」と軽視されている向きもあります。インタトルクへの置き換えやロボット導入はコスト競争力といった部分ではどうなんでしょうか?

◎戸津:まずインタトルクですが、ビットの交換や製造ラインにおける不良率の減少など、トータルでの生産性を考えれば現状のプラスねじをはるかに上回るコストダウンが図れます。実際に大手家電メーカー様の生産ラインに採用されたケースでは、不良率やチョコ停の大幅削減に繋がっています。

協働ロボットによるねじ締めパッケージですが、ロボットメーカーやシステムインテグレータ、ロボットハンドメーカーなど様々な企業様と協業して提供しています。こちらはリースで提供しており、価格的には「1カ月=1人分の月給」という感覚で導入できます。

◇福岡:ねじ締めにおける自動化、デジタル化はハイオスさんに頼めばもう完璧ですね。私もこれまで、ねじの働きにおいて目に見えざるものを数値化してきましたが、製造業におけるねじ締めも可視化、デジタル化が進んでいることがはっきりわかり、勉強になりました。

◎戸津:こちらこそ、ねじ研究の第一人者である福岡先生にいろいろと評価していただいた上、お褒めの言葉を頂き感謝しております。

●編集部:お二人とも本日はありがとうございました。